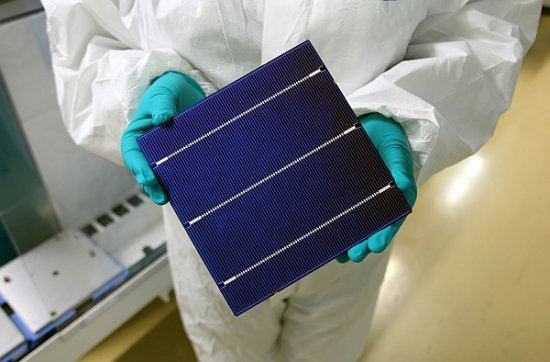

生產用於太陽能電池板的光伏電池

任何光伏裝置的基礎始終是光伏模塊。光伏模塊是電連接在一起的光伏電池的組合。光伏一詞由兩個詞«photo»(來自希臘語。Light)和«volt»(Alessandro Volta - 1745-1827,意大利物理學家)組成 - 電氣工程中的電壓測量單位。分析光伏一詞,我們可以說——它是 將光轉化為電.

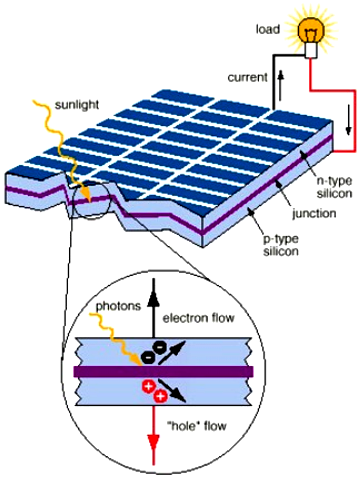

光伏電池(太陽能電池)用於通過轉換太陽輻射來發電。光電池可以看成是由n型和p型半導體組成的二極管,形成載流子耗盡區,所以未發光的光電池就像一個二極管,可以用二極管來描述。

對於寬度在 1 到 3 eV 之間的半導體,最大理論效率可以達到 30%。帶隙是可以將電子從價帶提升到導帶的最小光子能量。最常見的商業太陽能電池是 火石元素.

矽單晶和多晶。 矽是當今生產光伏組件最常見的元素之一。然而,由於對太陽輻射的吸收率低,矽晶體太陽能電池通常製成300 µm寬。單晶矽光電池的效率達到17%。

如果我們採用多晶矽光電池,那麼它的效率比單晶矽低 5%。多晶的晶界是載流子的複合中心。多晶矽晶體的大小可以從幾毫米到一厘米不等。

砷化鎵 (GaAs)。 砷化鎵太陽能電池已經在實驗室條件下證明了 25% 的效率。為光電子開發的砷化鎵難以大量生產,而且對於太陽能電池來說相當昂貴。砷化鎵太陽能電池的應用 連同太陽能集中器,以及航天學。

薄膜光電池技術。 矽電池的主要缺點是成本高。由非晶矽 (a-Si)、碲化鎘 (CdTe) 或銅銦二硒化物 (CuInSe2) 製成的薄膜電池可用。與硅太陽能電池相比,薄膜太陽能電池的優勢在於原材料的節省和生產成本的降低。因此,可以說薄膜產品在光電池方面具有應用前景。

缺點是有些材料毒性很大,因此產品安全和回收發揮重要作用。此外,與硅相比,碲化物是一種消耗性資源。薄膜光電池的效率達到11%(CuInSe2)。

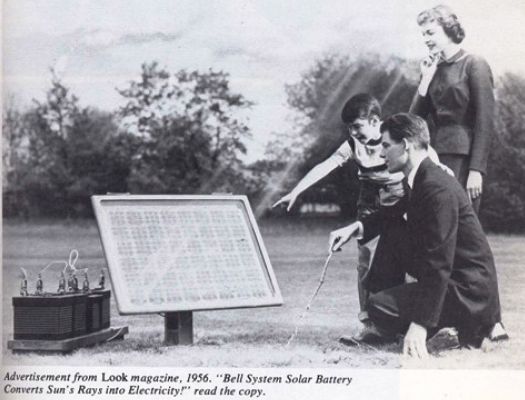

在 1960 年代初期,太陽能電池的成本約為 1,000 美元/瓦峰值功率,而且大部分是在太空中製造的。 1970年代,光電管開始大量生產,價格降至$100/W。光電管的進一步發展和價格的降低使得光電管用於家庭需求成為可能。特別是對於部分遠離電力線和標準電源、光伏組件成為不錯的替代品。

圖為第一塊矽基太陽能電池。它由美國貝爾實驗室的科學家和工程師於 1956 年創建。太陽能電池是相互電氣連接的光伏模塊的組合。根據所需的電氣參數(例如電流和電壓)選擇組合。這種太陽能電池的一個電池,產生不到 1 瓦的電力,成本為 250 美元。產生的電力比傳統電網貴 100 倍。

近 20 年來,太陽能電池板僅用於太空。 1977 年,電力成本降至每瓦電池 76 美元。效率逐漸提高:1990 年代中期為 15%,到 2000 年為 20%。當前與此主題最相關的數據 —太陽能電池和模塊的效率

矽太陽能電池的生產大致可分為三個主要階段:

-

高純矽的生產;

-

製作薄矽膠墊圈;

-

安裝光電管。

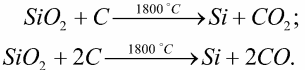

生產高純矽的主要原料是石英砂(SiO2)2)。熔體通過電解獲得 冶金矽其純度高達98%。當沙子在 1800°C 的高溫下與碳相互作用時,就會發生矽回收過程:

這種純度不足以生產光電池,因此必須進一步加工。西門子開發的技術幾乎在全球範圍內為半導體行業進一步提純矽。

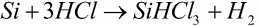

《西門子流程》 是通過冶金矽與鹽酸反應生成三氯矽烷 (SiHCl3) 來提純矽:

三氯矽烷 (SiHCl3) 處於液相中,因此很容易與氫氣分離。此外,三氯矽烷的重複蒸餾可將其純度提高到 10-10%。

隨後的過程——純化的三氯矽烷的熱解——用於生產高純度多晶矽。由此產生的多晶矽不完全滿足半導體行業的使用條件,但對於太陽能光伏行業來說,這種材料的質量已經足夠了。

多晶矽是生產單晶矽的原料。單晶矽的生產有兩種方法——直拉法和區域熔化法。

直拉法 能源密集型和材料密集型。將相對少量的多晶矽裝入坩堝並在真空下熔化。由於表面張力,一小顆單晶矽落在熔體表面,然後扭曲、上升,將圓柱形矽錠拉到它後面。

目前拉製的鋼錠直徑可達300mm。直徑100-150mm的錠長達到75-100cm,拉長的錠的晶體結構重複晶種的單晶結構。增加鋼錠的直徑和長度,以及改進其切割技術,將減少廢料量,從而降低最終光電池的成本。

腰帶技術。 Mobil Solar Energy Corporation 開發的技術工藝基於從熔化物中拉出矽條並在其上形成太陽能電池。基體部分浸入矽熔體中,由於毛細管效應,多晶矽上升,形成帶狀。熔體結晶並從基體中去除。為了提高生產率,該設備被設計成可以同時接收多達九條傳送帶。結果是一個九棱柱。

皮帶的優點是由於排除了切割鋼錠的過程,因此成本低。此外,矩形光伏電池很容易獲得,而單晶板的圓形形狀不利於光伏電池在光伏組件中的良好放置。

然後必須將所得的多晶或單晶矽棒切割成 0.2-0.4 毫米厚的薄晶片。切割單晶矽棒時,大約有 50% 的材料會損失掉。此外,圓形墊圈並不總是但經常被切割成方形。