異步電動機的調節

異步電動機的調整在以下範圍內進行:

異步電動機的調整在以下範圍內進行:

• 視力檢查;

• 檢查機械部分;

• 測量線圈相對於身體和線圈之間的絕緣電阻;

• 測量繞組對直流電的電阻;

• 工業頻率下增加電壓的線圈測試;

• 試運行。

感應電動機的外部檢查從控制面板開始。

銘牌必須包含以下信息:

• 製造商的名稱或商標,

• 類型和序列號,

•標稱數據(功率、電壓、電流、速度、線圈連接圖、效率、功率因數),

• 發行年份,

• 發動機的重量和GOST。

認識引擎護罩 在工作開始時是必需的。然後他們檢查發動機外表面、軸承組件、軸輸出端、風扇和接線端子的狀況。

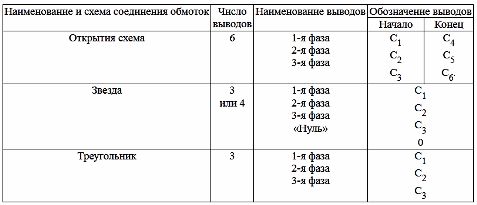

如果三相電機沒有復合和分段定子繞組,則端子按照下表指定。1,並且在存在此類線圈的情況下,端子用與普通線圈相同的字母指定,但在大寫字母前附加數字。為了 多速異步電動機 字母前的數字表示該部分的極數。

表格1

表 2

注:編號為 P 的端子 - 連接到網絡,C - 自由,Z - 短路

多速電機屏蔽罩的標記和不同速度下的接通方法可以藉助表進行解釋。 2.

檢查感應電動機時,應特別注意接線盒和輸出端的情況,各種絕緣缺陷很常見,同時測量帶電部件與外殼之間的距離。它應該足夠大,這樣表面就不會重疊。同樣重要的是軸向方向的軸跳動值,根據標準,對於功率高達 40 kW 的電機,軸跳動不應超過 2 毫米(單向 1 毫米)。

氣隙的大小非常重要,因為它對異步電動機的特性有重大影響,因此,在修理後或電動機運行不理想的情況下,在四個直徑相對的點上測量氣隙。整個圓周上的間隙必須均勻,並且這四個點中的任何一個點的差異不得超過平均值的 10%。

各種機床中的異步電機,例如螺紋磨床和齒輪磨床,都有特殊的洩漏和振動要求。電機的軸跳動和振動受機器旋轉部件的加工精度和狀況的很大影響。當電機軸彎曲時,衝擊和振動特別高。

跳動 — 旋轉或擺動部件(例如旋轉體)表面相對給定(正確)位置的偏差。區分徑向行程和末端行程。

對於所有機器來說,洩漏都是不受歡迎的,因為它會擾亂軸承組件和整個機器的正常運行。 洩漏測量 帶有一個刻度盤,可以測量從 0.01 毫米到 10 毫米的行程。測量軸跳動時,指示器的尖端靠在低速旋轉的軸上。時針的偏差估計跳動值,不得超過技術規範中規定的值機器或引擎。

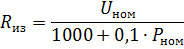

電機的絕緣是一項重要指標,因為機器的耐用性和可靠性取決於其狀況。根據 GOST,電機繞組的絕緣電阻 MΩ 應至少為

式中Un——繞組標稱電壓,V; Pn——機器的額定功率,kW。

絕緣電阻在發動機試啟動前測量,然後在運行期間定期測量;此外,在運行長時間中斷後和驅動器緊急停機後也會觀察到它們。

如果在電機中跟踪每相的開始和結束,則相對於外殼和繞組之間的每相分別測量絕緣電阻。在多速電機中,分別檢查每個繞組的絕緣電阻。

高達 1000 V 的電壓用於測量電動機的絕緣電阻 兆米 適用於 500 和 1000 V。

測量如下進行,兆歐表“屏幕”的夾子連接到機器主體,第二個夾子用絕緣可靠的軟線連接到線圈的端子。電線的末端必須用帶尖頭金屬銷的絕緣材料手柄密封,以確保可靠接觸。

兆歐表手柄以大約 2 rps 的頻率旋轉。小型電機容量小,因此裝置的指針設置在與機器繞組絕緣電阻相對應的位置。

對於新機器,如實踐所示,絕緣電阻在 5 到 100 兆歐的範圍內在 20°C 的溫度下波動。適用於具有低功率和電壓高達 1000 V 的低臨界驅動器的電機 «電氣安裝規則» 不對 R 的值強加具體要求。從實踐中,也有電阻小於0.5兆歐的電動機投入運行後,絕緣電阻增加,後來又正常工作的情況。

運行時絕緣電阻下降的原因有表面受潮、絕緣表面被導電塵埃污染、水分滲入絕緣、絕緣發生化學分解等。為了弄清絕緣電阻降低的原因,需要在受控電路中使用雙電橋(例如 R-316)進行兩個電流方向的測量。根據不同的測量結果,最可能的原因是水分滲透到絕緣層的厚度中。

特別是,調試感應電機的問題只能在測試增加電壓的繞組後才能決定。只有在特殊情況下,才允許在不進行過電壓測試的情況下使用低絕緣電阻值的電機,當決定哪個問題更有利可圖時:危及電機或允許昂貴設備停機。

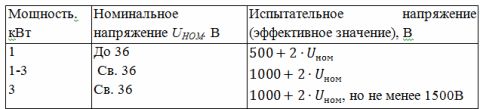

電機在運行過程中,絕緣損壞,導致其介電強度下降到允許標準以下......根據 GOST,繞組絕緣相對於外殼和之間的介電強度測試它們是在電機與網絡斷開連接 1 分鐘的情況下進行的,測試電壓的值必須不小於表中給出的值。 3.

表3

增加的電壓加在其中一相上,其餘相接在電機外殼上,如果繞組在電機內部接成星形或三角形,繞組與機座的絕緣試驗同時進行整個繞組。測試期間不能瞬間施加電壓。試驗從1/3的試驗電壓開始,逐漸升高到試驗電壓,從一半到滿試驗電壓的上升時間至少為10s。

全電壓保持1分鐘,然後逐漸降低到1 / 3Utest並關閉測試設置。如果在試驗過程中沒有絕緣擊穿或絕緣表面重疊,同時沒有觀察到儀器上的劇烈衝擊,表明絕緣局部損壞,則認為試驗結果是滿意的。

如果在測試過程中出現故障,找到一個地方並修復線圈。可以通過重新施加電壓來確定故障位置,然後在外部看不到火花時觀察是否有火花、煙霧或輕微爆裂聲。

繞組電阻的直流測量是為了闡明電路元件的技術數據而進行的,在某些情況下可以確定是否存在短路。測量期間繞組的溫度與環境溫度的差異不應超過 5°C。

使用單橋或雙橋、電流表-電壓表方法或微歐表方法進行測量。電阻值與平均值的差異不應超過 20%。

根據GOST,測量繞組的電阻時,每個電阻必須測量3次。用電流表-電壓表法測量線圈電阻時,每個電阻必須在三個不同的電流值下測量。取三次測量值的算術平均值作為實際電阻值。

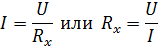

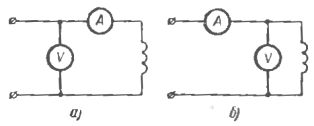

電流表-電壓表法(圖 1)用於對測量精度要求不高的情況。電流表-電壓表方法的測量基於歐姆定律:

式中 Rx——被測電阻,Ohm; U——電壓表讀數,V;我是電錶讀數,A。

這種方法的測量精度取決於儀器的總誤差。因此,如果電流表的精度等級為 0.5%,電壓表的精度等級為 1%,則總誤差將為 1.5%。

為了使電流表-電壓表法給出更準確的結果,必須滿足以下條件:

1.測量的準確性很大程度上取決於觸點的可靠性,因此建議在測量前先焊接觸點;

2、直流電源必須是網絡或4-6V電壓的充好電的電池,避免電源處壓降的影響;

3.儀器的讀數必須同時進行。

使用電橋的電阻測量主要用於需要獲得更高測量精度的情況。準確性 橋接方法 達到0.001%。電橋測量限制範圍為 10-5 至 106 歐姆。

微歐表測量大量測量值,例如接觸電阻、線圈之間的連接。

米。一、電流表-電壓表法測量直流線圈電阻方案

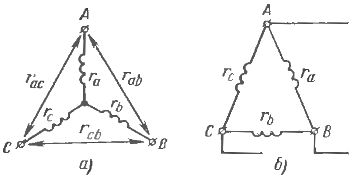

米。 2.星形(a)和三角形(b)連接的感應電動機定子繞組電阻的測量方案

由於無需調整儀器,因此可以快速進行測量。功率不超過 10 kW 的電機的直流繞組電阻在運行結束後不早於 5 小時進行測量,而對於功率超過 10 kW 的電機 - 轉子靜止時測量時間不少於 8 小時。如果將繞組的所有六個端部從電機定子上拆下,則分別對每相繞組進行測量。

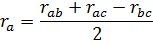

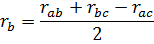

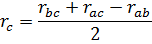

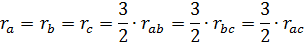

當繞組內部接星形時,串聯的兩相電阻成對測量(圖2,a)。在這種情況下,每相的電阻

使用內部三角形連接,測量線性鉗的每對輸出端之間的電阻(圖 2,b)。假設各相電阻相等,則各相電阻由下式確定:

對於多速電機,對每個繞組或每個部分進行類似的測量。

檢查交流電機繞組的正確連接。有時,特別是在修理後,感應電動機的水端沒有標記,因此有必要確定繞組的起點和終點。有兩種最常見的確定方法。

根據第一種方法,首先成對確定各相繞組的末端。然後根據圖 1 組裝電路。 3、一個。“加”源連接到其中一個階段的開始,“減”連接到結束。

C1、C2、C3通常取為1、2、3相的始端,而C4、C5、C6——在4、5、6的末端。在其他相(2)繞組中的電流合閘瞬間-3)是C2、C3開頭極性為“負”,C5、C6末端為“正”的感應電動勢。在第一相電流斷開的瞬間,第二、三相端的極性與接通時的極性相反。

標記完1相後,將直流電源接在3相上,如果同時毫伏表或檢流計的指針向同一方向偏移,則說明所有繞組的末端都標記正確。

根據第二種方法確定開始和結束,將電機繞組接成星形或三角形(圖 3,b),並在相 2 上施加單相降壓。在這種情況下,C1 和 C2 以及 C2 和 C3 的兩端之間會出現一個略大於所提供電壓的電壓,而 C1 和 C3 的兩端之間的電壓會變為零。如果1、3相端接錯,C1、C2、C2、C3端電壓將小於供給電壓。在前兩階段的標記相互確定之後,第三階段的標記以類似的方式確定。

感應電機的初始啟動。為了確定發動機的全面適用性,它在怠速和負載下進行了測試。通過用潤滑脂填充軸承來重新檢查機械部件的狀況。

用手轉動軸檢查電機的轉動是否順暢,應無劈啪聲、卡嗒聲等表明轉子與定子、風扇與機殼接觸的聲音,然後方向正確檢查旋轉,為此發動機短暫啟動。

第一次激活的持續時間為 1-2 秒。同時監測啟動電流值。建議重複短時啟動發動機 2-3 次,逐漸增加開啟時間,之後可以開啟發動機更長時間。當發動機空轉時,調節器必須確保行走裝置處於良好狀態:無振動、無電流浪湧、軸承不發熱。

如果試運行的結果令人滿意,則將發動機與機械部分一起啟動或在專用台上進行測試。檢查發動機運行的時間從 5 到 8 小時不等,同時監測機器的主要部件和繞組的溫度、功率因數、單元軸承的潤滑狀態。