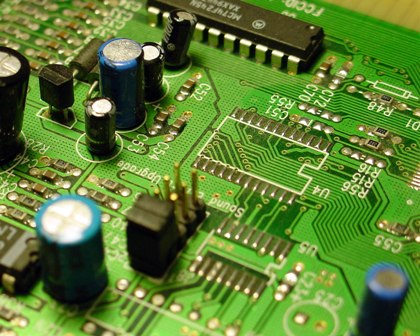

印刷電路板

印製電路——用印刷法將電路的連接線施加在絕緣基體(板)上的電子設備的裝配塊。從將印刷線連接到電路的鉸接元件的安裝線,將線或跳線焊接到印刷電路線的端部。

印製電路——用印刷法將電路的連接線施加在絕緣基體(板)上的電子設備的裝配塊。從將印刷線連接到電路的鉸接元件的安裝線,將線或跳線焊接到印刷電路線的端部。

印刷電路的使用反复減小了設備的尺寸並從根本上改變了其生產技術(消除了耗時的手工組裝,減少了焊點數量),使生產自動化成為可能並提高了產品的均勻性及其可靠性。

板材必須與金屬良好粘合,具有高機械強度、低收縮率並在氣候因素的影響下保持其性能。部分滿足所列要求的材料包括:高頻有機材料, getinax、基於酚醛樹脂、陶瓷和玻璃的材料。

最常用的繪製圖像的方法如下:

-

排版,

-

光化學,使用不同的感光乳劑,

-

使用金屬模板應用蠟混合物和清漆膜,

-

膠印。

生產率最高的是光化學方法和膠版印刷,為此有成熟的印刷電路板生產技術。

根據材料的不同,印刷電路板通過以下方法生產:

-

通過蝕刻鍍箔電介質;

-

燙金,剪下圖表並同時粘在板上;

-

通過模板在陶瓷、雲母、玻璃板上塗上銀色圖案,然後用銀燒製;

-

通過電化學銅沉積將電路應用到板上,壓入電線,將電鍍印刷電路從模具轉移到基板。

以下方法用於將無線電元件的導線或裝配線與印刷電路的載流導線焊接:常規使用電烙鐵,機械化,將零件的導線初步手動固定在印刷電路板的孔中,並且隨後通過浸入熔融焊料中焊接連接點(這些方法由於生產率低,主要用於小規模和試生產)。

在批量和大規模生產中,零件被安裝在自動生產線上的板上,然後通過浸入熔融焊料中焊接觸點。

為了保護印刷電路板免受機械和氣候因素的影響,通過噴塗方法在其上塗上一層,然後在空氣中或在恆溫器中乾燥。 絕緣漆.

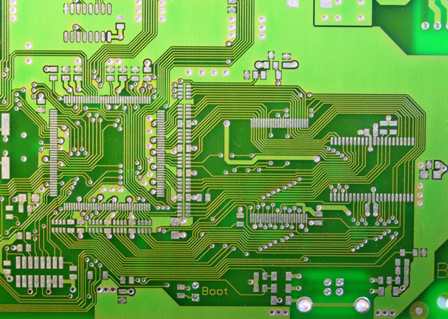

印刷電路引線位於電路板的一側或兩側。單側電路佈置使設計任務大大復雜化,但提供了技術和經濟優勢(例如,浸焊的可能性)。

單面堆疊廣泛用於相對簡單的印刷電路。對於單側排線需要大量跳線的複雜電路,建議採用雙側排線,在兩層或多層組裝結構的情況下,需要連接時板的電線和位於不同板上的零件的電線,它們之間,以及超微型緊湊型設備的設計。

在將零件放在板上時,他們力求確保導線的最小長度和它們的交叉點最少。在雙面安裝中,交叉線放置在絕緣板的相對兩側。

在電路板的一側,使用金屬層轉移其他印刷引線,該金屬層在施加引線的同時沉積在孔壁上。

印製導線的厚度和寬度的選擇取決於其材料、電流密度、傳輸功率、允許的電壓降、與絕緣板連接所需的機械強度以及敷線技術。實際上,印製導線的寬度為 1 至 4 毫米。

印刷線的加熱增加會導致板剝落然後斷裂。為了防止膨脹和剝落(例如,當使用 getinax 時),在電路的某些部分製作槽狀窗口或蝕刻區域形式的窗口。

印刷線之間的距離根據允許的電壓來設置。導線邊緣之間的最小允許距離為 1.0 — 1.5 mm。

印製導線通過使用 POS-60 焊料焊接連接到鉸鏈電子元件(電阻器、電容器等)和裝配跳線的端子。在焊接的地方,印製導線一定程度上膨脹並覆蓋孔,其內表面也被金屬化並與導線形成一個整體。

為了用焊料最完全地填充孔,它們的直徑應比無線電組件的連接器、電線或出口的直徑大 0.5 毫米。增加印刷線的延伸部分導致其與板的連接強度增加。通常,為了加強電線與末端板的連接,它會連接,電路的電線用空心金屬帽擴展。

印刷電路板的機械化和自動化組裝和組裝只有在單側佈置零件時才有可能,當電路板的一側有所有鉸鏈元件(包括各種跳線和組件),而另一側 - 所有印刷電線以及它們與鉸鏈元件的焊接連接。

使用印刷電路板的自動化硬件組裝在很大程度上取決於零件的佈線設計。出於可製造性原因,最好的端子設計被認為是易於製造並彎曲成環形或其他形狀的圓形導線。

印製線路技術要求電子零件和電路元件採用統一的標准設計和尺寸。大多數情況下,印刷電路用於設計相對複雜的設備和單元的生產。

印刷電路的廣泛採用從根本上改變了製造電子設備的技術過程,使其朝著部分和完全自動化的方向發展。

電感器以從中心向外輻射的螺旋形式貼在絕緣基體表面。它們的好壞(尊嚴)主要由導電圖形的層厚和板材的材質決定。永久印刷電阻是通過在絕緣基板上塗上帶有炭黑的矩形石墨漿料獲得的。

通過在用作極板的絕緣基底的兩個相互相對的側面上沉積金屬化層來獲得尺寸相對較小的永久電容器。掌握和引入印刷多匝線圈、印刷變壓器和其他復雜電路元件的工作也在進行中。

印刷電路廣泛用於工業電子設備、各種放大器電路、無線電設備、計算設備和其他大量製造的設備中。