高頻電機

磨削小孔時,需要非常高的磨削主軸轉速才能達到足夠的切削速度。所以,用直徑3mm的圓磨削直徑5mm的孔,速度僅為30m/s時,主軸的轉速必須達到200,000rpm。

磨削小孔時,需要非常高的磨削主軸轉速才能達到足夠的切削速度。所以,用直徑3mm的圓磨削直徑5mm的孔,速度僅為30m/s時,主軸的轉速必須達到200,000rpm。

提高皮帶傳動速度的應用受到皮帶最大允許轉數的限制。由皮帶驅動的錠子的旋轉速度通常不超過每分鐘 10,000 轉,並且皮帶打滑、很快失效(150-300 小時後)並在運行過程中產生振動。

由於其機械特性非常柔軟,高速充氣輪也不總是合適的。

製造高速主軸的問題對於滾珠軸承的生產尤為重要,因為滾珠軸承需要高質量的內部磨削和溝槽磨削。在這方面,許多型號的所謂電主軸的轉速為 12,000-50,000 rpm 甚至更高,用於機床和滾珠軸承行業。

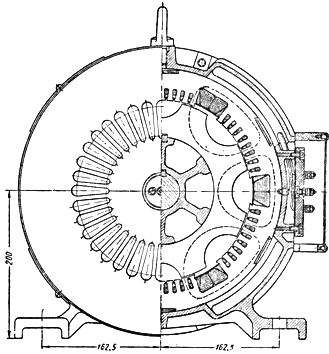

電主軸(圖1)為內置高頻鼠籠式電機的三鼻磨削主軸。電機轉子位於主軸端部與砂輪相對的兩個直刺之間。

較少使用具有兩個或四個支撐的結構。在後一種情況下,電機軸使用聯軸器連接到主軸。

主軸電機的定子由電工鋼板組裝而成。它上面有一個雙極線圈。轉速高達每分鐘 30-50 千轉的電機轉子也由金屬板製成,並配備傳統的短路繞組。它們傾向於盡可能減小轉子的直徑。

在 50,000 rpm 以上的速度下,由於損失很大,定子配備了帶有流水冷卻功能的外殼。設計用於以這種速度運行的發動機轉子以實心鋼筒的形式製成。

軸承類型的選擇對於電主軸的運行尤為重要。精度更高的球面軸承用於轉速高達 -50,000 rpm 的情況。此類軸承的最大間隙必須不超過 30 微米,這是通過適當填充實現的。軸承在使用校準彈簧產生的預緊力下運行。在校準滾珠軸承預載彈簧和選擇配合時必須非常小心。

在每分鐘 50,000 轉以上的轉速下,當軸頸軸承由專用泵供應的工作油進行集中冷卻時,它們可以令人滿意地工作。有時潤滑劑以噴霧狀態供應。

高頻 100,000 rpm 電主軸也建立在空氣動力軸承(空氣潤滑軸承)上。

高頻電機的生產需要非常精密的單個零件製造、轉子動平衡、精密裝配以及確保定轉子間隙的嚴格均勻性。

結合上述情況,電主軸的生產是根據特殊的技術條件進行的。

如圖。 1、高頻電磨主軸。

高頻電機的效率相對較小。這是由於存在增加的鋼損失和軸承摩擦損失。

高頻電動機的尺寸和重量相對較小。

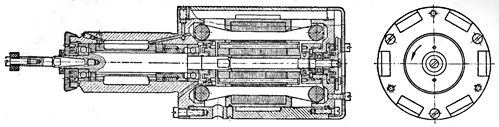

米。 2、現代高頻電主軸

在滾珠軸承生產中使用電主軸代替皮帶傳動,可將內圓磨床的勞動生產率提高至少 15-20%,並大幅減少錐度、橢圓度和表面清潔度方面的廢品率。磨削主軸的耐用度提高5-10倍以上。

使用高速主軸鑽直徑小於 1 毫米的孔也很受關注。

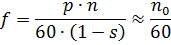

供給高頻電動機的電流頻率根據電動機所需轉速n按公式選擇

因為 p = 1。

因此,在 12,000 和 120,000 rpm 的電主軸轉速下,分別需要 200 和 2000 Hz 的頻率。

以前使用特殊的高頻發電機為高頻電機供電。現在,出於這些目的,在高速場效應晶體管上使用了靜態變頻器。

在圖。圖3為國產三相同步感應發電機(GIS-1型)。從圖中可以看出,這種發電機的定子上有寬有窄的凹槽。勵磁繞組的線圈位於定子的寬槽中,由直流電供電。這些繞組的磁場通過定子齒和轉子突起封閉,如圖 1 所示。 3 用虛線。

米。 3.頻率提高的感應電流發生器。

當轉子旋轉時,沿著轉子突起移動的磁場穿過位於定子窄槽中的交流繞組的匝數並感應出交變電勢。 ETC。 c.這個e的頻率。 ETC。 c.取決於轉速和轉子耳的數量。由於線圈即將激活,勵磁繞組中相同磁通量感應的電動勢相互抵消。

勵磁線圈通過連接到交流電源的硒整流器供電。定子和轉子都有由鋼板製成的磁芯。

具有所述設計的發電機以 1.5 的標稱功率生產; 3 和 6 kW,頻率為 400、600、800 和 1200 Hz。同步發電機的標稱轉速為 3000 rpm。