工藝流程自動化

生產過程的自動化是製造業目前在全球範圍內發展的主要方向。以前由人自己完成的一切,他的功能,不僅是身體上的,而且是智力上的,正在逐漸轉移到技術上,技術本身執行技術循環並對其進行控制。這是現在現代技術的主流。在許多行業中,人的角色現在被簡化為僅是自動控制器之上的控制器。

生產過程的自動化是製造業目前在全球範圍內發展的主要方向。以前由人自己完成的一切,他的功能,不僅是身體上的,而且是智力上的,正在逐漸轉移到技術上,技術本身執行技術循環並對其進行控制。這是現在現代技術的主流。在許多行業中,人的角色現在被簡化為僅是自動控制器之上的控制器。

在一般情況下,術語“過程控制”被理解為啟動、停止過程以及保持或改變物理量(過程指標)所需方向所需的一組操作。執行技術過程的需要控制的單個機器、節點、設備、設備、機器和設備的複合體在自動化中稱為控制對像或受控對象。託管對象的用途非常多樣。

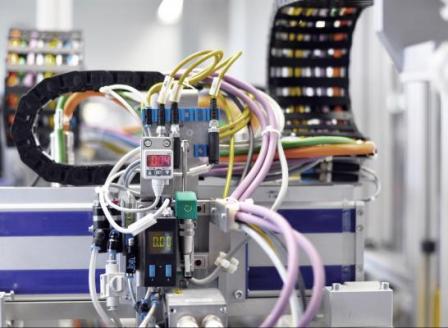

技術過程的自動化——通過提供這種控制的特殊設備的操作(各種參數的調節,在沒有人為乾預的情況下實現一定的生產率和產品質量),取代人在機制和機器管理上的體力勞動.

生產過程的自動化可以將勞動生產率提高數倍,提高其安全性、環境友好性,提高產品質量,更有效地利用生產資源,包括人力潛力。

技術流程和生產的自動化並不意味著這些流程無需人工即可實現。今天,人類勞動仍然是生產的基礎,只是其性質和內容正在發生變化。設計自動設備的功能、定期調整、開發和引入程序都落在一個人身上,這需要高素質的專家,而且一般來說,人的工作變得更加複雜。

每個技術流程的創建和實施都有特定的目的。生產最終產品或獲得中間結果。所以自動化生產的目的可以是對產品進行分類、運輸、包裝。生產自動化可以是完整的、複雜的和部分的。

當以自動模式執行操作或單獨的生產週期時,就會出現部分自動化。在這種情況下,允許一個人有限地參與其中。大多數情況下,當過程進行得太快以至於人自己無法完全參與時,就會發生部分自動化,而由電氣設備驅動的相當原始的機械設備卻可以很好地完成它。

通常,部分自動化用於已經工作的設備,它是對它的補充。然而,當它從一開始就包含在整個自動化系統中時,它顯示出最大的有效性——它作為一個組成部分立即被開發、製造和安裝。

複雜的自動化應該覆蓋一個單獨的大生產區域,可以是一個單獨的車間、電廠。在這種情況下,整個生產以單個互連的自動化綜合體的模式進行。生產過程的完全自動化並不總是可取的。它的應用領域是現代高度發達的生產,使用極其可靠的設備。

其中一台機器或單元的故障會立即停止整個生產週期。這種生產必須具有自我調節和自我組織,這是根據先前創建的程序進行的。同時,一個人僅作為永久控制器參與生產過程,監控整個系統及其各個部分的狀態,干預啟動和啟動生產以及在緊急情況下,或與發生這種情況的威脅。

生產過程自動化的最高水平——全自動化……在其中,系統本身不僅對生產過程進行操作,而且還對其進行全面控制,這是由自動控制系統進行的。完全自動化在成本效益高、可持續的生產中具有意義,它具有既定的技術流程和恆定的操作模式。

必須事先預見到所有可能偏離規範的情況,並且必須開發針對這些情況的保護系統。此外,對於可能危及人類生命、健康或在人類無法進入的地方(水下、惡劣環境、太空)進行的工作,也需要完全自動化。

每個系統都由執行特定功能的組件組成。在自動化系統中,傳感器獲取讀數並傳輸它們以決定如何操作系統,命令已經由設備執行。大多數情況下,這是電氣設備,因為在電流的幫助下執行命令更為方便。

有必要將自動化控制系統與自動化分開。在自動控制系統中,傳感器將讀數傳輸到操作員的控制面板,而他做出決定後,將命令傳輸到執行設備。在自動系統中——信號由電子設備分析,它們做出決定後,向執行設備發出命令。

人類參與自動系統是必要的,儘管是作為控制器。他有能力隨時干預技術過程,糾正或停止它。

因此溫度傳感器可能會損壞並給出不正確的讀數。在這種情況下,電子設備會認為其數據可靠而不會質疑。

儘管在反應速度方面不如電子設備,但人的思維已多次超越電子設備的能力。操作員可以識別傳感器出現故障,評估風險並在不中斷過程的情況下將其關閉。同時,他必須絕對確定這不會導致意外。機器無法獲得的經驗和直覺幫助他做出決定。

如果決策是由專業人員做出的,那麼對自動系統進行的這種有針對性的干預不會造成嚴重的風險。關閉所有自動化並將系統轉移到手動控制模式會帶來嚴重的後果,因為一個人無法對情況的變化做出快速反應。

一個典型的例子是切爾諾貝利核電站事故,它成為上個世紀最大的人為災難。發生這種情況正是因為自動模式的關閉,當時已經制定的緊急預防計劃無法影響該站反應堆情況的發展。

早在 19 世紀,各個流程的自動化就開始在工業中出現。只要想起瓦特設計的用於蒸汽機的自動離心式調節器就夠了。但只有在工業開始使用電力後,更廣泛的自動化才成為可能,而不是單個過程,而是整個技術週期。這是因為以前機械動力是藉助傳動裝置和驅動器。

電力的集中生產及其在整個工業中的應用始於二十世紀——第一次世界大戰之前,當時每台機器都配備了自己的電動機。正是在這種情況下,不僅機器本身的生產過程實現了機械化,而且其管理也實現了機械化。這是創建自動機器的第一步……第一個樣品出現在 1930 年代初期。然後出現了“自動化生產”這個詞。

在俄羅斯,然後在蘇聯,朝這個方向邁出的第一步是在 1930 年代和 40 年代。首次將自動金屬切削機床用於軸承零件的生產。隨後出現了世界上第一個用於拖拉機發動機的全自動活塞生產。

技術循環被合併到一個自動化過程中,從原材料的裝載開始,到成品零件的包裝結束。這要歸功於當時現代電氣設備的廣泛使用,各種繼電器、遠程開關,當然還有驅動器。

只有第一台電子計算機的出現才可能達到新的自動化水平。現在,技術過程不再僅僅被視為必須按特定順序執行以獲得結果的一組獨立操作。現在整個過程已經成為一個。

目前,自動控制系統不僅進行生產過程,而且對其進行控制,監測緊急情況和緊急情況的發生。他們啟動和停止技術設備,監控過載並在發生事故時練習操作。

最近,自動控制系統使改造設備以生產新產品變得更加容易。這已經是一個完整的系統,由連接到中央計算機的各個自動多模式系統組成,中央計算機將它們連接在一個網絡中並發布任務以供執行。

每個子系統都是一台獨立的計算機,有自己的軟件來執行自己的任務。這已經是靈活的生產模塊。它們被稱為靈活的,因為它們可以重新配置為其他技術流程,從而擴大生產,使其多樣化。

自動化製造的巔峰之作是 工業機器人……自動化自上而下滲透到製造業。用於生產原材料供應的運輸線自動運行。管理和設計是自動化的。人類的經驗和智慧只有在電子無法替代的地方才會發揮作用。