電弧爐電氣設備

電弧爐裝置

電弧爐的主要用途是熔化金屬和合金。有直接電弧爐和間接電弧爐。在直燃電弧爐中,電弧在電極和熔融金屬之間燃燒。在間接電弧爐中——兩個電極之間。最普遍的是用於熔化黑色金屬和難熔金屬的直接加熱電弧爐。間接電弧爐用於熔化有色金屬,有時還用於熔化鑄鐵。

電弧爐的主要用途是熔化金屬和合金。有直接電弧爐和間接電弧爐。在直燃電弧爐中,電弧在電極和熔融金屬之間燃燒。在間接電弧爐中——兩個電極之間。最普遍的是用於熔化黑色金屬和難熔金屬的直接加熱電弧爐。間接電弧爐用於熔化有色金屬,有時還用於熔化鑄鐵。

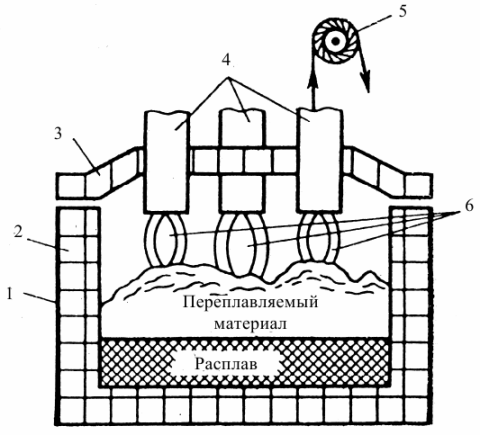

電弧爐是一個由拱頂包圍的帶襯裡的外殼,電極通過拱頂上的一個開口下降到內部,該開口與連接到導軌的電極夾持器接合。裝料熔化和金屬加工是由於裝料和電極之間燃燒的電弧產生的熱量而發生的。

施加 120 至 600 V 的電壓和 10-15 kA 的電流以維持電弧。較低的電壓和電流值適用於容量為 12 噸和容量為 50,000 kVA 的熔爐。

電弧爐的設計通過排放泵排放金屬。爐渣被泵送通過在套管中切割的工作窗。

電弧爐:1——鋼體; 2——耐火爐襯; 3——爐頂; 4——電極; 5——電極提昇機構; 6 — 彩虹

電弧爐熔化金屬的工藝流程

裝入電弧爐的固態爐料的處理從熔化階段開始,在這個階段電弧在爐內被點燃,電極下的爐料開始熔化。隨著電荷熔化,電極下降,形成加速井。熔化階段的一個特徵是令人不快的電弧燃燒。電弧穩定性低是由於爐內溫度低所致。

電弧從一種電荷過渡到另一種電荷,以及操作短路引起的電弧多次中斷,這是由電荷導電片的坍塌和移動引起的。金屬加工的其他階段處於液態,其特點是電弧安靜燃燒。然而,需要大範圍的操作控制和高精度維持爐子的功率輸入。功率控制可確保冶金反應按要求進行。

工藝流程考慮的特點要求電弧爐:

1) 能夠快速響應操作短路和電弧中斷,快速恢復正常電氣條件並將操作短路電流限制在可接受的範圍內。

2) 爐內功率輸入控制靈活。

電弧爐電氣設備

電弧爐的安裝包括,除了爐子本身及其電動或液壓驅動機構,以及額外的電氣設備:爐變壓器,從變壓器到電弧爐電極的電線——所謂的變壓器高壓側的網絡、配電單元 (RU),帶有烤箱開關;電源調節器;儀表板和控制台、控制和信號;用於控制爐子操作模式等的編程裝置。

電弧爐的安裝包括,除了爐子本身及其電動或液壓驅動機構,以及額外的電氣設備:爐變壓器,從變壓器到電弧爐電極的電線——所謂的變壓器高壓側的網絡、配電單元 (RU),帶有烤箱開關;電源調節器;儀表板和控制台、控制和信號;用於控制爐子操作模式等的編程裝置。

電弧爐裝置是用電大戶,單位容量在幾千、幾萬千瓦。熔化一噸固體填料耗電量達400-600千瓦時。因此,爐子通過爐子降壓變壓器從 6、10 和 35 kV 網絡供電(對於中小型爐子,變壓器二次線路的最大電壓值通常在高達 320 V 的範圍內容量和高達 510 V 的大型熔爐)。

在這方面,熔爐裝置的特點是存在一個帶有變壓器和開關設備的特殊熔爐變電站。在新安裝中,使用了根據統一方案製造的完整配電單元 (KRU) 的機櫃。熔爐變電站位於熔爐附近。用於安裝容量高達 12 噸的電弧鋼爐的面板和控制面板與來自車間(來自工作平台)的服務控制面板一起放置在熔爐變電站內。對於較大的熔爐,可以提供單獨的控制室,方便查看熔爐的工作窗口。

在這方面,熔爐裝置的特點是存在一個帶有變壓器和開關設備的特殊熔爐變電站。在新安裝中,使用了根據統一方案製造的完整配電單元 (KRU) 的機櫃。熔爐變電站位於熔爐附近。用於安裝容量高達 12 噸的電弧鋼爐的面板和控制面板與來自車間(來自工作平台)的服務控制面板一起放置在熔爐變電站內。對於較大的熔爐,可以提供單獨的控制室,方便查看熔爐的工作窗口。

電弧爐消耗大量電流,以數千和數万安培計。即使電極電源電路的有源電阻和感應電阻很小,這種電流也會產生很大的電壓降。因此,熔爐變壓器被放置在靠近熔爐的特殊熔爐變電站中。連接爐變壓器和爐電極的電路長度短,結構複雜,稱為短網絡。

電弧爐短網由變壓器室中的母線、軟電纜串、管狀母線、電極夾持器和隨小車移動的電極組成。在容量高達 10 噸的電弧爐中,當爐變壓器的次級繞組在燃燒室的輸出端以三角形連接時,使用“電極星形”方案。允許降低其電抗的短網絡的其他方案用於更強大的熔爐。

電弧爐短網由變壓器室中的母線、軟電纜串、管狀母線、電極夾持器和隨小車移動的電極組成。在容量高達 10 噸的電弧爐中,當爐變壓器的次級繞組在燃燒室的輸出端以三角形連接時,使用“電極星形”方案。允許降低其電抗的短網絡的其他方案用於更強大的熔爐。

鼠籠式感應電機在小型熔爐中額定電壓為 380 V,功率為 1-2 kW,在大型熔爐中額定功率為 20-30 kW,通常用於熔爐機構的電力驅動。用於移動電極的驅動電機 - 由電機或磁放大器以及晶閘管轉換器提供的直流電。這些驅動器是一個獨立單元的一部分——熔爐功率調節器。

在容量超過20噸的熔爐中,為了提高生產率和方便煉鋼廠的工作,提供了基於行進磁場原理的混合金屬液槽的裝置。帶有兩個繞組的定子放置在非磁性材料爐的底部下方,其電流異相 90°。定子繞組產生的行進場驅動金屬層。切換線圈時,可以改變金屬的運動方向。攪拌裝置定子中的電流頻率為0.3至1.1赫茲。該裝置由電機的變頻器供電。

在容量超過20噸的熔爐中,為了提高生產率和方便煉鋼廠的工作,提供了基於行進磁場原理的混合金屬液槽的裝置。帶有兩個繞組的定子放置在非磁性材料爐的底部下方,其電流異相 90°。定子繞組產生的行進場驅動金屬層。切換線圈時,可以改變金屬的運動方向。攪拌裝置定子中的電流頻率為0.3至1.1赫茲。該裝置由電機的變頻器供電。

用於電弧爐機構的電機在困難條件下工作(多塵環境、高溫爐結構的近距離位置),因此它們採用封閉設計和耐熱絕緣(起重機-冶金系列)。

爐變機組

電弧爐裝置使用專門設計的三相油浸式變壓器。電爐變壓器的功率是僅次於容量的電弧爐第二重要的參數,它決定了金屬熔化的持續時間,對電爐的性能有顯著影響。電弧爐熔煉鋼的總時間為10 噸以下的熔爐需要 1-1.5 小時,40 噸以下的熔爐需要 2.5 小時。

電弧爐裝置使用專門設計的三相油浸式變壓器。電爐變壓器的功率是僅次於容量的電弧爐第二重要的參數,它決定了金屬熔化的持續時間,對電爐的性能有顯著影響。電弧爐熔煉鋼的總時間為10 噸以下的熔爐需要 1-1.5 小時,40 噸以下的熔爐需要 2.5 小時。

熔化過程中電弧爐上的電壓必須在相當寬的範圍內變化。在熔化的第一階段,當廢鋼熔化時,必須將最大功率引入爐子以加快這一過程。但冷裝時,電弧不穩定。因此,要提高功率,就必須提高電壓。熔化階段的持續時間佔總熔化時間的50%或更多,同時消耗了60-80%的電能。在第二和第三階段——液態金屬的氧化和精煉過程中(去除有害雜質和燃燒多餘的碳),電弧燃燒更安靜,爐內溫度更高,電弧長度增加。

為避免過早損壞爐襯,可通過降低電壓來縮短電弧。此外,對於可以熔化不同類型金屬的熔爐,熔化條件會相應地發生變化,因此所需的電壓也會發生變化。

為了提供調節電弧爐電壓的能力,為電弧爐供電的變壓器由幾級低壓製成,通常帶有高壓繞組抽頭的開關(12 級或更多級)。容量高達 10,000 kV-A 的變壓器配備了跳閘裝置。更強大的變壓器有一個負載開關。對於小型熔爐,使用兩到四級,以及最簡單的電壓調節方法——將高壓 (HV) 繞組從三角形切換為星形。

為了提供調節電弧爐電壓的能力,為電弧爐供電的變壓器由幾級低壓製成,通常帶有高壓繞組抽頭的開關(12 級或更多級)。容量高達 10,000 kV-A 的變壓器配備了跳閘裝置。更強大的變壓器有一個負載開關。對於小型熔爐,使用兩到四級,以及最簡單的電壓調節方法——將高壓 (HV) 繞組從三角形切換為星形。

為確保交流電弧穩定燃燒並限制電極與電荷之間以 2-3 倍額定電極電流短路時的過電壓,安裝的總相對電抗應為 30-40%。電爐變壓器電抗為6-10%,小電爐短網電阻為5-10%。因此,在容量高達 40 噸的熔爐變壓器的高壓側,提供了一個電阻約為 15-25% 的上游電抗器,該電抗器包含在變壓器組套件中。反應器設計為不飽和芯扼流圈。

所有電弧爐電源變壓器均設有氣體保護。瓦斯保護作為電爐變壓器的主要保護,分兩個階段進行:第一階段影響信號,第二階段關斷安裝。

所有電弧爐電源變壓器均設有氣體保護。瓦斯保護作為電爐變壓器的主要保護,分兩個階段進行:第一階段影響信號,第二階段關斷安裝。

電弧爐的自動功率控制。為確保正常和高性能運行,電弧爐配備了自動功率調節器 (AR),可保持電弧給定功率的恆定性。自動電弧爐功率調節器的操作是基於改變電極相對於負載的位置 - 在直接加熱電弧爐中或在間接加熱電弧爐中彼此相對,即。在這兩種情況下,電弧爐都使用長度調節。驅動裝置通常是電動機。

電弧爐電氣模式的調節

檢查結構可以顯示調整其電氣模式的可能方法:

檢查結構可以顯示調整其電氣模式的可能方法:

1) 改變電源電壓。

2)電弧電阻的變化,即。改變它的長度。

這兩種方法都用於現代安裝。模式的粗調是通過切換變壓器次級電壓的級數來進行的,精確地 - 使用運動機制。使用自動功率調節器 (AWS) 控制移動電極的機制。

電弧爐的工作場所必須提供:

1)自動引弧

2)自動去除斷弧和操作短路。

3)消除操作短路的斷弧響應速度約為3秒

4)調節過程的非週期性

5)能夠平滑改變爐子的輸入功率,在標稱值的20-125%範圍內,並以5%的精度保持。

6)當電源電壓消失時停止電極。

控製過程的非週期性是必要的,以排除液態金屬電極的下降,這會使其碳化並破壞熔化,以及排除電極在與固體裝料接觸時斷裂。遵守此要求可在熔爐緊急或操作關閉的情況下提供針對上述模式的保護。

作為電力消費者的電弧爐

電弧爐是電力系統的強大且令人不快的消耗者。它以低功率因數 = 0.7 — 0.8 工作,網絡消耗的功率在熔化過程中會發生變化,並且電氣模式的特點是頻繁的電流浪湧,直至電弧斷路、操作短路。電弧會產生高頻諧波,這對其他消費者來說是不受歡迎的,並且會在電網中造成額外的損失。

電弧爐是電力系統的強大且令人不快的消耗者。它以低功率因數 = 0.7 — 0.8 工作,網絡消耗的功率在熔化過程中會發生變化,並且電氣模式的特點是頻繁的電流浪湧,直至電弧斷路、操作短路。電弧會產生高頻諧波,這對其他消費者來說是不受歡迎的,並且會在電網中造成額外的損失。

為了提高功率因數,可以將電容器連接到主變電站的母線,為爐組供電,因為電流沖擊 無功功率 在很大的範圍內波動,有必要確保快速改變這種能力的可能性。對於此類調節,您可以使用高壓 晶閘管開關由電路控制以保持 CM 接近 1。為了對抗高次諧波,使用調諧到最強烈諧波的濾波器。

110、220 kV 電壓的獨立電源連接到其他用戶的熔爐變電站的分佈被廣泛使用。在這種情況下,其他消費者的電流和電壓曲線的失真可以保持在可接受的範圍內。