電氣產品和設備的可靠性

在決定電氣產品質量的屬性中,可靠性佔據了一個特殊的位置——產品執行其功能的能力,使質量指標的值隨著時間的推移或在預定的範圍內保持不變。

在決定電氣產品質量的屬性中,可靠性佔據了一個特殊的位置——產品執行其功能的能力,使質量指標的值隨著時間的推移或在預定的範圍內保持不變。

電氣產品——用於生產或轉換、傳輸、分配或消耗電能的產品 (GOST 18311-80)。

任何電氣產品或設備都可能處於以下狀態之一:

-

直立

-

有缺陷的,

-

在職的

-

非工作

-

限制。

處於良好工作狀態的產品也在工作,但工作的產品不一定是好產品。例如,發電機外殼損壞(凹痕、划痕、塗漆表面缺陷等)會導致發電機無法運行,但同時仍能正常工作。

通常,產品的工作狀態由文檔中指定的參數列表及其更改的允許限制決定。生產力的損失被稱為拒絕。

失敗的原因可能是超出允許的外部影響水平和產品缺陷……請記住,並非所有缺陷都會導致失敗。產品的故障是通過噪音的出現、絕緣材料和浸漬材料燒焦的氣味、過熱、控制裝置和儀器讀數的變化等來評估的。

就其性質而言,所有缺陷和損壞都可以是:

-

電的

-

機械的

電氣包括觸點斷開、短路、開路、連接錯誤等。

機械缺陷是元件組裝、從伺服電機到控制器的傳動系統、執行器、繼電器和接觸器的運動部件等的故障。

關於控制的規則、方法和手段,缺陷分為:

-

明確地,文檔提供規則、方法或控制的檢測,

-

隱藏它們不適合的地方。

例如,如果零件的質量僅通過測量其幾何尺寸來控制,那麼這些尺寸與公差的偏差將是一個明顯的缺陷。同時,在測量工件尺寸時,工件內部可能存在無法檢測到的裂紋和空隙。通過採用控制方法,這些缺陷將被隱藏起來。為了檢測隱藏的缺陷,使用了其他規則、方法和控製手段,這些規則、方法和控製手段在本產品的文件中沒有規定,特別是空隙和裂紋可以通過 X 射線檢測來檢測。

故障可能由於各種原因而發生,但如果它們與其他元件的故障無關,則它們被稱為獨立的。由另一個故障導致的故障被認為是相關的(例如,晶體管在其基極與電路斷開後發生故障)。

通常,可靠性與沒有故障有關,即與其可靠性有關。

一般來說,可靠性除了可靠性之外,還包括諸如耐久性、維護性、保存性等特性……通常稱為對可靠性可靠性指標所包含的特性的定量評估……可靠性指標與其他指標的主要區別是也就是說,無論維度如何,它們都是隨機變量的非隨機特徵。

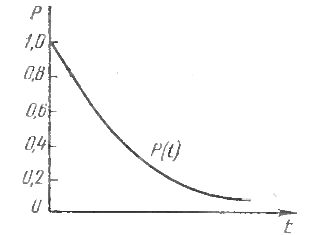

讓我們解釋一下可靠性等屬性的內容,用指標«無故障操作概率»表示。假設在時間 t = 0 時,n 個相似的產品同時參與工作。在時間間隔 Δt = t 之後,將有 m 個產品要服務。那麼在t時刻無故障運行的概率-P(t)可以定義為m-在t時刻工作的產品數量與產品總數n的比值,即

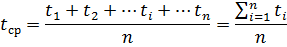

在n個產品同時運行時,這樣的時間點t1出現在第一個產品失效的時候。在時間 t2,第二個產品失敗。如果運行時間足夠長,就會出現一個時間點 tn,此時 n 個產品中的最後一個將出現故障。由於tn> … t2> t1,不可能從一個產品的運行時間唯一確定另一個產品的運行時間。因此,工作持續時間被確定為平均值

從圖中(圖 1)可以看出,無故障運行的概率隨時間變化。在初始時刻,無故障操作的概率 P(t) = 1,在無故障操作的平均時間 tcp 內,P(t) 的值從 1 減小到 0.37。

在 5 個 tcp 期間,幾乎所有 n 個產品都會失敗,P(t) 幾乎為零。

圖 1. 產品按時無故障運行概率的依賴性

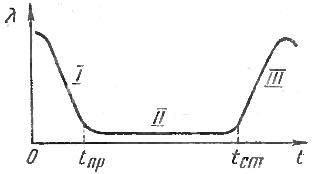

米。 2、產品故障率對時間的依賴性

產品損壞取決於其操作時間。產品在單位時間內發生故障的概率,若尚未發生故障,則用故障率來表徵,記為λ(t)。該指標稱為 lambda 特性。可以區分 λ 隨時間變化的三個主要周期(圖 2):I-從 0 到 tpr 的耗盡週期,II-從 tpr 到 tst 的正常運行週期,III-從 tst 到 ∞ 的老化週期……

在第一階段,損壞程度增加,這可以通過產品中存在隱藏缺陷的元素、違反產品生產工藝流程等來解釋。第二階段的特點是 λ (t) 的相對恆定性,這可以用元素沒有老化來解釋。在第二階段結束後,由於老化和磨損失效的元件數量增加,λ (t) 急劇增加。由於維修成本的急劇增加,產品在第三階段的運行在經濟上變得不切實際。因此,tst之前的時間段決定了廢棄前產品的平均使用壽命。

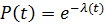

產品的故障率 λ (t) 和無故障運行概率 P (t) 之間的關係為

該表達式稱為可靠性指數定律。

產品技術文件中記錄的可靠性指標的值必須通過專門的可靠性測試,通過對特殊設備的隨機故障過程進行建模,包括借助計算機或通過計算來確認。需要注意的是,在產品的設計中幾乎總是使用計算方法,而不管是否會使用其他方法來確認可靠性。

在計算產品的可靠性時,要么採用產品所含要素可靠性的表格指標,要么採用與設計產品相似的產品採用上述任何一種方法得到的數據。

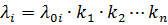

在已知的可靠性計算方法中,最簡單的是係數法,其中損壞率 λ (t) 隨時間恆定。如有必要,通過修正係數 k1、k2、...kn 考慮操作模式和操作條件對產品可靠性的影響

給定元件在實際操作條件下的失效程度 λi 由下式計算

式中λоi 為元件在正常條件下運行的損壞程度表值,k1 ... kn 為取決於各種影響因素的修正係數。

下表給出了不同工況下受機械因素影響的係數k1的取值:

操作條件校正因子 實驗室 1.0 不耐煩 1.07 船舶 1.37 汽車 1.46 鐵路 1.54 飛機 1.65

根據環境的氣候因素,係數 k2 可以有以下值:

溫濕度修正係數 +30.0±10.0 65±5 1.0 +22.5±2.5 94±4 2.0 +35.0±5.0 94±4 2.5

其他因素的修正因素可以在可靠性手冊中找到。

專項可靠性試驗是確認技術文件規定的可靠性指標的主要方法。此類測試在產品技術規範 (TU) 規定的期限內定期進行,如果產品生產技術發生變化或組件和材料發生變化,如果這些變化會影響可靠性的產品。技術規範包含一個可靠性測試程序,除了 ESKD 標準提供的部分外,還包含一個測試計劃。

測試計劃 - 確定要測試的產品數量、測試程序和終止條件的規則。

最簡單的測試方案是同時測試n個同類產品,不更換或不維修失效產品,或者在經過預定的測試時間後停止測試,或者在剩餘的每個運行產品運行預定時間後停止測試。

產品可靠性指標也可以通過收集和處理有關產品運行期間性能的信息來確定。不同行業有效的文件形式各不相同,但無論如何,它們必須反映以下信息:

-

產品的總持續時間,

-

使用條款,

-

故障之間產品運行的持續時間,

-

損害的數量和特徵,

-

消除特定損壞的維修持續時間,

-

使用的備件類型和數量等。

為了根據操作數據獲得可靠的產品可靠性指標,有關故障和缺陷的信息必須隨時間連續。