異步電動機的結構形式

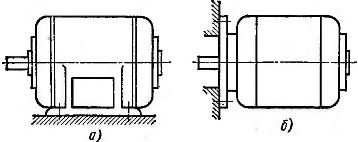

外部結構形式 異步電動機 取決於發動機的安裝方式及其免受環境影響的保護形式。正常的腿部運動表現很普遍(圖 1,a)。在這種情況下,電機軸必須水平。帶法蘭的發動機(圖 1,b)廣泛用於水平和垂直安裝。

外部結構形式 異步電動機 取決於發動機的安裝方式及其免受環境影響的保護形式。正常的腿部運動表現很普遍(圖 1,a)。在這種情況下,電機軸必須水平。帶法蘭的發動機(圖 1,b)廣泛用於水平和垂直安裝。

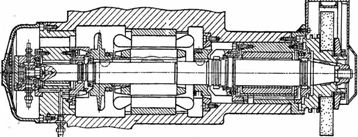

他們還生產沒有框架、端蓋和軸的直列式感應電機。這種電機的元件嵌入在機體的零件中,電機軸是機軸之一(通常是主軸),而床身是機器組件的主體,例如磨頭(圖2).

特殊設計的電機在國外廣泛分佈,包括徑向尺寸小和長度大的電機,以及盤式電機,特別是具有圓柱形定子和環形外轉子的電機。還使用電動機,當它們打開時,具有圓錐形狀的轉子沿軸向移動,產生很大的推力。

該力用於在電機與電源斷開後釋放作用在電機軸上的機械制動器。此外,許多發動機設計都與附加的變速箱、變速箱和機械變速器一起使用,以提供平穩的調節。

米。一、異步電動機的設計

使用具有特殊設計形式的發動機的缺點是在發生事故時難以更換它們。有故障的電動機不應更換,而應修理,修理期間機器空轉。

具有多種環保形式的發動機用於驅動機器。

屏蔽電機的格柵覆蓋端蓋上的通風孔。這可以防止異物進入發動機,也可以防止工人接觸旋轉和帶電部件。為防止液滴從上方落下,發動機配備了向下或垂直的通風口。

米。 2.內置研磨電機

然而,當這種電動機在車間工作時,其風扇與空氣一起吸入灰塵,噴出冷卻液或油,以及鋼或鑄鐵的小顆粒,這些顆粒附著在繞組的絕緣層上並振動在交變磁場的影響下,絕緣層會迅速磨損。

尾屏沒有通風孔的封閉式發動機可以更可靠地防止環境影響。由於冷卻較差,此類發動機與受保護髮動機具有相同尺寸,因此功率較小。在功率和速度相同的情況下,封閉式電動機比保護式電動機重 1.5-2 倍,因此其價格更高。

減小封閉式電機的尺寸和成本的願望導致了封閉式吹塑電機的誕生。這種電機有一個外部風扇,安裝在電機軸的與驅動端相對的一端,並蓋有蓋子。該風扇在電機外殼周圍吹動。

風扇電機比封閉式電機更輕、更便宜。燒毀的電機最常用於驅動金屬切割機。具有其他形式環保的發動機相對較少用於驅動金屬切削機械。特別是,封閉式電動機有時用於驅動磨床。

電動機設計用於 127、220 和 380 V 的標準電壓。同一台電動機可以連接到具有不同電壓的網絡,例如,連接到電壓為 127 和 220 V、220 和 380 V 的網絡。具有兩個電壓,電動機的定子繞組連接成三角形,較大的則連接成星形。電動機繞組中的電流和其中的電壓在兩種情況下都是相同的。此外,他們還生產 500 V 電動機,其定子永久連接成星形。

許多行業使用的異步鼠籠式電動機的額定功率為0.6-100 kW / 同步速度 600、750、1000、1500 和 3000 轉/分。

電動機繞組導線的橫截面取決於流過它的電流大小。電流越大,電機繞組的體積就越大。磁路的橫截面與磁通量的大小成正比。這樣,電動機的尺寸由電流和磁通量的計算值或電動機的額定扭矩確定。發動機額定功率

式中P.n——標稱功率,kW,Mn——標稱力矩,N•m,nn——標稱轉速,rpm。

相同發動機尺寸的額定功率隨著其額定速度的增加而增加。因此,相同功率的低速電動機比高速電動機體積大。

磨削小孔時,需要非常高的磨削主軸轉速才能獲得足夠的切削速度。因此,當用直徑為 3 毫米的砂輪以僅 30 米/秒的速度進行磨削時,主軸的轉速應等於每分鐘 200,000 轉。在高主軸轉速下,夾緊力會急劇降低。同時減少砂輪磨削和芯軸彎曲,提高表面光潔度和加工精度。

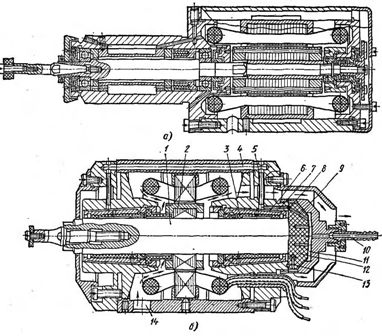

與上述相關,該行業使用了許多所謂的模型。轉速為 12,000-144,000 rpm 及更高的電主軸。電主軸(圖 3,a)是一種安裝在滾動軸承上的磨削主軸,內置高頻鼠籠式電機。電機轉子位於主軸端部與砂輪相對的兩個軸承之間。

米。 3. 電主軸

電主軸定子由電工鋼片組裝而成。雙極線圈放在上面。轉速高達 30,000-50,000 rpm 的電機轉子也由金屬板製成,並配有傳統的短路繞組。它們傾向於盡可能減小轉子的直徑。

軸承類型的選擇對於電主軸的運行尤為重要。通常使用精密滾珠軸承,它們在使用校準彈簧產生的預緊力下運行。此類軸承用於轉速不超過每分鐘 100,000 轉的場合。

空氣靜壓軸承在工業上應用廣泛(圖 3,b)。高頻電動機的軸1在空氣潤滑軸承3中旋轉。軸向載荷由軸端部和支撐軸承 12 之間的氣墊吸收,軸在通過孔 14 供應到外殼內部以冷卻發動機的空氣的壓力下壓在氣墊上。壓縮空氣通過過濾器並通過接頭 10 進入腔室 11。從這裡,空氣通過通道 9 和圓形凹槽 8 進入通道 7 和腔室 6。從那裡,空氣進入軸承差距。空氣通過發動機外殼中的管道 5 和通道 4 供應到左軸承。

排出的空氣通過通道13排出。支撐軸承間隙中的氣墊由從室11穿過由多孔碳石墨製成的軸承的空氣產生。每個軸承都有錐形黃銅。將碳石墨襯裡壓入其中,其孔隙中填充有青銅。在啟動電主軸之前,先供應空氣並在主軸和襯套之間形成氣墊。這消除了啟動過程中軸承的摩擦和磨損。之後,啟動電機,轉子2的轉速在5-10秒內達到額定轉速。當發動機關閉時,轉子 2 慣性滑行 3-4 分鐘。為了減少這個時間,使用了電制動器。

氣囊的使用大大降低了電主軸的摩擦損失,耗氣量為6-25立方米/小時。

還使用了帶有液體潤滑軸承的電主軸。它們的運行需要油在高壓下持續循環,否則軸承的發熱將變得無法接受。

高頻電機的生產需要單個零件的精密製造、轉子的動平衡、精密裝配以及保證定轉子間隙的嚴格均勻性。供給高頻電動機的電流頻率根據電動機所需的速度來選擇:

其中n若為電動機的同步旋轉頻率,rpm,f為電流頻率,Hz,p為極數,由於p=1,則

在電主軸的同步轉速為 12,000 和 120,000 rpm 時,電流頻率應分別等於 200 和 2000 Hz。

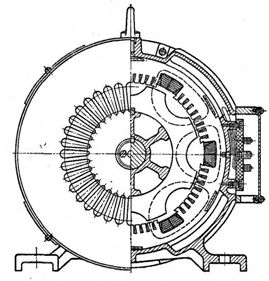

專用發電機用於為高頻電機供電。在圖。圖4表示三相同步感應發電機。發電機定子有寬槽和窄槽。位於定子寬槽中的勵磁線圈由直流電供電。該線圈導體的磁場通過定子齒和轉子突起閉合,如圖 1 所示。 4 用虛線。

當轉子旋轉時,沿著轉子突起移動的磁場穿過位於定子窄槽中的交流繞組的匝數並感應出交變電勢。 ETC。 c.這個e的頻率。 ETC。 v. 取決於轉子耳的速度和數量。由於線圈即將激活,勵磁繞組中相同磁通量感應的電動勢相互抵消。勵磁線圈由連接到電源的整流器供電。定子和轉子具有由電工鋼片製成的磁芯。

米。 4.高頻感應發電機

具有所述設計的發電機的額定功率為 1 至 3 kW,頻率為 300 至 2400 Hz。發電機由同步轉速為 3000 rpm 的異步電動機驅動。

頻率增加的感應發電機開始被半導體(晶閘管)轉換器所取代。在這種情況下,它們通常具有改變電流頻率的能力,因此能夠調節電動機的轉速。如果在這種調節期間電壓保持恆定,則執行恆定功率調節。如果電流的電壓與頻率之比(以及電機的磁通量)保持恆定,則在所有速度下以恆定的方式進行長時間允許扭矩調節。

帶有晶閘管變頻器和異步鼠籠式電機的驅動器的優點是效率高且易於使用。缺點仍然是價格高。在機械工程中,最推薦使用這種用於高頻電機的驅動器。我國已經創建了這種類型的試驗驅動器。

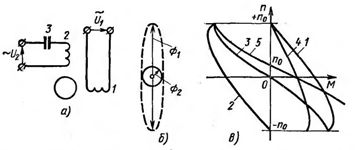

小功率兩相異步電動機常用於機床執行驅動。這種電機的定子有兩個繞組:勵磁繞組 1 和控制繞組 2(圖 5,a)。鼠籠式轉子4具有較大的有效阻力。線圈的軸線相互垂直。

米。 5.兩相異步電動機的方案及其特點

電壓U1和U2被施加到繞組。當電容3接在線圈2的迴路上時,其中的電流超過線圈1的電流,此時形成旋轉的橢圓磁場,小鼠的轉子4開始轉動。如果降低電壓 U2,線圈 2 中的電流也會降低。這將導致旋轉磁場的橢圓形狀發生變化,變得越來越細長(圖 5,b)。

橢圓磁場電機可以被認為是一個軸上的兩個電機,一個以脈動磁場 F1 運行,另一個以圓形磁場 F2 運行。 F1 脈動磁場電機可以被認為是兩個相同的圓形磁場感應電機,它們以相反的方向旋轉。

在圖。圖5,c為圓形旋轉磁場感應電機的機械特性1和2,轉子在不同方向旋轉時具有顯著的有效電阻。單相電機的機械特性 3 可以通過為每個 n 值減去特性 1 和 2 的力矩 M 來構造。在任何 n 值時,轉子電阻高的單相電機的轉矩停止。圓磁場電機的機械特性由曲線 4 表示。

兩相電機的機械特性 5 可以通過減去特性 3 和 4 在任何 n 值處的力矩 M 來構造。 n0 的值是兩相感應電動機在理想怠速時的轉速。通過調整線圈 2 的供電電流(圖 5,a),可以改變特性曲線 4(圖 5,c)的斜率,從而改變 n0 的值。這樣就實現了兩相感應電動機的調速。

當以高轉差值運行時,轉子中的損失變得相當大。因此,所考慮的調節僅用於低功率輔助驅動器。為了減少加速和減速時間,使用帶有空心轉子的兩相感應電動機。在這種發動機中,轉子是一個薄壁鋁製空心圓柱體。