電力消耗率的計算

能源消耗標準的製定主要採用三種方法:實驗、計算分析和統計。

能源消耗標準的製定主要採用三種方法:實驗、計算分析和統計。

經驗豐富的方法需要在規則規定的工藝過程模式中測量每個操作的耗電量。單位產量用電量由運行成本相加確定。

這種方法需要使用大量的測量設備和大量的勞動力成本。為了使每一次操作都獲得可靠的結果,需要對結果進行大量的測量和統計處理,並將獲得的數據與場地、車間、生產的成本進行比較。因此,該方法主要適用於確定特定生產環境中的個別標準。

計算分析方法涉及通過計算確定耗電量——根據技術設備的通行證數據,同時考慮其負載程度、運行模式和其他因素。對於一般的生產標準,還必須考慮所有輔助設備(通風、供水和污水、電氣照明、維修需要等)的功率和運行方式。

使用各種係數(接通、充電等)考慮電力消費者的操作模式,其經驗選擇和隨機性導致重大誤差。能量消耗組件集合的逐個元素計算使得該方法非常耗時。

基於對一定時期內的一般成本和特定成本數據進行統計處理並識別影響其變化的因素的配給統計方法。根據電錶讀數和產品輸出數據進行計算。該方法耗時最少、可靠,在能源消費限額實踐中得到廣泛應用。讓我們看看它的實現的實用方法。

特定的電力消耗是針對特殊設施計算的——生產場所、車間或在入口處有“自己的”櫃檯的獨立能源密集型單位。電力計量的組織是有效監管的先決條件。

由於供電系統的複雜性和分支性,計量用電的技術體系往往與企業的行政區劃不吻合。因此,在委任實施配給的行政單位時,必須與核算單位相對應。

對控制對象,區分主要產品種類,按設備運行一個班次、一天或一個週期計算生產量。因此,電錶的讀數每天或每個工作週期輪班獲取。

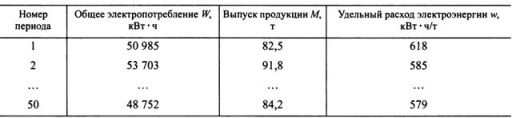

要計算特徵指標,需要一個收集統計數據的準備階段——至少 50 個週期。表 1 顯示了初始數據表示的示例視圖。在每個時間間隔結束時,記錄設施的總耗電量(每米)和產量。在最後一列中,輸入特定耗電量的值,通過公式 w = W / M 獲得,其中 W 是生產 M 量產品的實際耗電量(該量可以在單位不同)。

部分。 1.

不同時間段的實際具體用電量是不一樣的,這是由於所選對象的負荷、運行方式、原料成分等因素不同造成的。如果所有這些條件都相同,那麼單位成本的值在不同時期是接近的,它們的分佈應該是正態的(高斯分佈)。在這種情況下,你可以得到多個時期的平均用電量和用它作為標準。

需要注意的是,實驗數據的分佈只有在工藝過程條件相同、製成品參數相同的情況下才呈正態分佈(高斯分佈)。由於兩個因素,數據經常不服從正態分佈。

首先,產品、原材料或設備操作模式的參數可能會發生變化。例如,鋼材的等級和軋製金屬的型材對能耗有很大影響(鋼筋的軋製確定了 180 kWh 的比能耗,相同直徑的不銹鋼 — 540 kWh)。在這些情況下,監控的組織方式應能從同質產品中獲得所需數量的測量值。

其次,違反正態分佈是由技術特性解釋的,在這種情況下,技術特性表現為偏離技術、拒絕和錯過等級(例如,熔體體積明顯小於標稱體積)。負責的技術人員必須識別這些情況並採取行動。與正態分佈的偏差定義了一個特定區域,該區域決定了通過組織措施可能實現的節能量。

為了得到合理的範數,需要檢驗單位用電量分佈的統計規律是否符合正態(高斯)分佈。可以用test by criterion χ2… 如果得到的criterion值超過了理論值,就應該拒絕統計分佈符合正態分佈的假設。

這意味著從獲得的數據中不可能計算出單一的單位生產電力消耗率,然後必鬚根據特徵技術模式對其進行劃分,計算每個能源消耗率,或確定統計依賴性影響因素的特定消耗 w = f (x1, x2, x3),其中生產量可以作為因素 x1、x2、x3、溫度、處理速度等。

如果檢查確認單位成本的分佈接近正常,則可以根據此數據確定用電量。對於監控,最方便的是設置比能量消耗應該在的範圍。

該範圍最簡單地由平均流速和標準偏差確定。 σ... 簡單地說,可以假設範圍的下限等於 wmin = wWed — 1.5σ,而上限 — wmax = wcp + 1.5σ... 根據規則 10 — 比電的 20%在實際生產條件下收到的消耗量超過規定範圍,這是由於工人的錯誤,違反制度,產品質量偏差等造成的。技術人員應注意此類情況並採取措施。

我們強調,任何一種方法所獲得的指標,都只反映了所獲取的企業產品生產的能源消耗方式,不能推廣到整個行業,也不能推廣到其他企業。這是由於每個企業作為技術類型的複雜系統的個體屬性。

例如,軋製生產的技術標準是根據金屬溫度、軋製速度、校準、軸承摩擦、工藝損失等試驗確定的。切削速度和加工時間。然而,這些結果不能轉移到所有機床,即使是在一個工廠內,因為在實踐中有許多類型的加工零件和加工模式。

另外,如何使用為每個細節獲得的這些速度?不可能在機器附近放一個電錶,把各部分的耗電量與標准進行比較。將標準一概而論,考慮到生產零件的數量和範圍,由於無法考慮到工作中的所有因素,會導致很大的誤差。

此外,使用計算和分析方法,不可能從單個電接收器的標稱功率數據,考慮到所有可能的技術模式、產品類型、原材料質量,到車間或企業的電力消耗一個月,一個季度,一年。

不可能通過對整個產品系列的不同特定規范進行匯總來得出企業的能源消耗估算值。為此,不僅要提前規劃好下月(季度、年度)投放的產品總量,還要根據品牌、加工方式特點等諸多因素進行精準劃分。這在計劃經濟條件下是不可能的,現在更不可能。

即使工藝週期很近,也無法對不同的企業進行比較,也無法根據整個工廠的擴展標准進行比較。因此,1985年黑色冶金企業軋製1噸產品單位電耗取值為36.5~2222.0千瓦•小時/噸,行業平均為115.5千瓦•小時/噸;對於轉爐鋼 — 從 13.7 到 54.0 kW • h / t,行業平均水平為 32.3 kW • h / t。

如此顯著的差異可以用每種生產的技術、組織和社會因素的差異來解釋,很明顯,平均行業標準不能擴展到所有企業。同時,超過行業平均水平的企業不能被認為是低效率的。

產量減少、設備使用不完整和不穩定導致單位成本上升,進一步擴大了數據差距。因此,在當今條件下,行業平均用電量水平既不能用於預測能源消耗,也不能用於估算節能情況。