可編程控制器的程序編制及編制步驟

設備控制功能由工藝技術和組織決定。因此,一般來說,它們對於每個單位或站點來說都是非常具體和個別的。然而,當提出並解決為自動化系統開發高效、移動和靈活的軟件的問題時,複雜的控制功能通常表示為一組簡單的基本動作,例如“啟用”、“禁用”、“執行延遲”等。 .

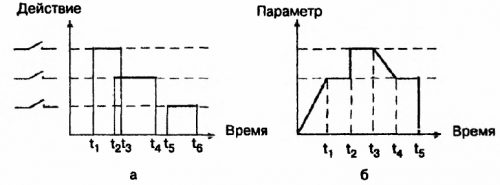

從這些位置來看,大多數控制功能可以有條件地減少到兩個,這對於任何任務都很常見——邏輯和監管。前者稱為通用時間動作算法,後者稱為時間參數。用於控制技術設備的此類典型功能的最一般表示如圖 1 所示。 1、a和b。

米。 1、工藝設備典型控制功能

分析各具體工藝裝備實例中所實現的控制功能的數量特徵,可製定技術要求 到可編程邏輯控制器 (PLC) 作為在準確性、速度、要解決的並行任務數、內存量、外圍設備的組成、對話工具等方面的控製手段。

IEC 61131-3 標準描述了 5 種編程語言,這些語言來自 PLC 市場世界領導者最成功的專有開發研究:

-

繼電器觸點電路 (RKS) 或梯形圖 LD(梯形圖)的語言,

-

功能塊圖(FBD)語言,FBD(功能塊圖),

-

IL(指令列表)語言——帶有累加器和標籤轉換的典型彙編程序,

-

ST(Structured Text)語言是一種高級文本語言,

-

SFC(順序功能圖)圖表。 SFC 起源於 Petri 網。

PLC語言非常原始,與眾所周知的計算機編程語言有很大區別。

該標準不強制 PLC 開發人員實施所有編程語言。通常,小型 PLC 製造商使用多種或一種語言。在許多方面,使用特定編程語言的優先級取決於行業或應用領域的歷史傳統。

編程語言和 PLC 模型的標準化導致了從事 PLC 編程系統設計的專業公司的出現,這些公司提供了從編程語言到各種級別的機器語言的過渡:

-

進入程序時;

-

渲染時;

-

更改或移動單獨的命令或程序區域時;

-

當檢測到語法錯誤並向操作員發出信號時。

為了執行這些任務,編程系統可以在本地模式下成功運行,即獨立於控制器。這使程序員有機會在任何方便的地方編寫程序,而不是在生產車間,即在更有利於創作過程的環境中。建模的可能性極大地促進了調試程序的過程並改進了工作組織。

可編程控制器的準備和編程的主要階段如下:

1. 確定被控系統(控制對象)應該做什麼,控制系統執行的控制目標和其他附加功能,執行器相對於時間執行的操作順序以及傳感器和控制設備的狀態。

2. 以圖形形式編寫程序的算法。

3. 確定需要哪些模塊來連接傳感器、控制設備、執行器、警報器和管理站點所需的其他設備。

選擇模塊時,分析輸入/輸出信號的參數(電壓和電流水平)和模塊的功能。注意使用的可能性 智能模塊,它可以進行輸入信號的預處理和一些本地控制功能,這將大大降低編程的複雜性。

4.製作圖表或表格,將控制對象的所有輸入輸出裝置和控製過程中使用的設備連接到控制器模塊。

5. 用其中一種 PLC 編程語言編寫程序,執行特定的操作順序、它們的互連並開發可能的緊急情況。

6. 檢查程序是否存在語法錯誤並更正它們,然後檢查運行時錯誤並進行適當的更正。

7. 將程序和所有必要的操作參數寫入控制器。

8、控制系統組裝完成後,在實際控製過程中檢查程序,必要時進行更精確的設置。

9. 將上一個程序保存兩份,分別存放在不同的位置。