什麼是部分、複雜和全自動化

技術進步的特點是生產自動化的不斷擴展——從部分自動化,即自動執行個別生產、操作,到復雜的自動化,從復雜的——到完全自動化,不斷增加向車間和自動化工廠的過渡,提供最高的技術經濟效益。 ……

部分自動化

生產自動化的先決條件是工藝過程中所有基本和輔助操作的機械化。部分自動化是任何生產的顯著特徵。

人的功能轉移到工具移動機器上,消除了人的體能對生產發展的限制,導致生產水平和規模的急劇躍升,被稱為18世紀末19世紀初的工業革命。

自第一台自動機器問世以來,生產自動化一直在不斷地、高質量地發展。以易於操作和體積小取代笨重的蒸汽機 電動機 從根本上改變了工作機器的操作和設計原則,並改變了管理原則。

機器獨立工作體的單獨驅動以及它們之間電氣連接的引入極大地簡化了機器的運動學,使它們不那麼笨重並且更可靠。

與機械連接相比,電氣連接在操作上更加靈活和方便,使得電氣和機械組合程序控製成為可能,這確保了比具有機械編程裝置的自動機器更複雜的操作的自動執行(電氣自動化系統的優點).

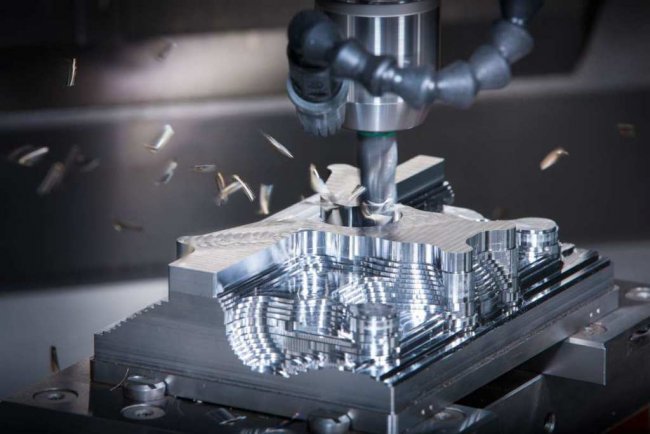

通過電氣連接,不僅可以輕鬆實現工作機構的必要運動順序,而且可以輕鬆更改此順序以恢復工作機器以處理新產品。例如,現代計算機控制的自動機器(cf. 數控機床) 可以處理任何形狀的零件。要恢復這樣的機器,只需要更改程序即可。

電氣程序控制不僅可以在無人干預的情況下執行工作機構運動的必要循環,而且可以確保在滿足某些條件時自動啟動這種循環,例如,當機器從已加工的產品中釋放出來時,有是材料的新部分及其適當的空間,位於與工作機構相關的位置......

要自動執行此類操作,機器必須配備敏感元件——監控各個條件是否滿足的傳感器。此外,控制系統本身必須能夠檢查這些條件的滿足情況,即解決一些邏輯問題(參見:邏輯操作).

自動調節器已經變得普遍,它比人工更快、更準確地執行其功能,顯著改善了許多行業和過程的技術和經濟指標。它們用於保持發電機的恆定電壓,革命發動機的轉速、鍋爐的蒸汽壓力和溫度、軋機的帶材厚度、電爐的溫度等。

沒有不使用自動控制器(用於控制自動控制系統的設備)的生產。在某些情況下,這些系統可以創建無法手動實施的新流程和單元(例如 核電廠).

複雜的自動化

使用自動控制系統的最大效果是全面覆蓋車間或部門的所有機器和工藝單元的自動化。

集成自動化是生產自動化的一個階段,其中包括運輸在內的整套材料加工操作是通過自動機器和技術系統,根據預定程序和模式的單元,使用由一個共同的聯合的各種自動設備來執行的管理系統。

隨著複雜的自動化,人類在控制工藝過程中的功能被簡化為監控過程過程、分析其指標並選擇設備的運行模式作為自動調節器和軟件設備的一組任務,其中最佳指標是在這些條件下實現的。

最容易集成的自動化是在連續的生產過程中進行的,其中的獨立部分通過單一的材料流強制連接。

複雜過程自動化的一個例子是自動生產線,其中每個自動機器使用軟件設備執行其工作機構的預定運動順序以執行給定的材料處理階段,並且整套線性機器連接通過自動操作傳輸設備——在收到成品之前的一般處理階段順序。

完全自動化的業務都是 發電廠 (核電站、熱電站、水電站)。這些車站的主要電氣和機械設備的管理是自動進行的,對其操作的控制通常集中在一個點,值班調度員從那裡設置必要的模式。

運營管理必須集中集中在一個人的手中。這種集中化的必要性是由於這樣一個事實,即為了對各個技術單位的模式選擇做出決定,整個生產過程的完整畫面,即來自各個部門的所有信息的處理過程,是需要的。

因此,在控制系統中,設備佔據了突出的位置,其任務是組織人與機器之間的通信,使人更容易控製過程,緩解他的神經系統,使大腦從壓力和日常工作中解放出來工作。

此外,如果沒有附加設備的幫助,一個人通常無法處理有關流程進度的大量信息流。

例如,在支路系統集中管理的情況下,中央控制點調度員的職能越來越複雜,決策往往是在時間緊缺的情況下進行的。所有這一切都需要快速收集各種信息,以易於察覺的形式向人們展示決策所必需的結果。

通過集中控制,所有生產和過程狀態信息都集中在值班調度員或操作員手中。

為了向人傳達信息,在操作員或調度員面前的控制中心板上有許多指示和記錄設備。除設備外,控制室還配備了技術設備,可讓您監控生產的各個關鍵區域。

圖為控制室。它是它們所在的垂直面板 助記符方案 被控制的工業、過程、測量儀器和各種自動控制裝置的報警指示器和麵板,有時還有遙控鍵和按鈕。

由於在地域廣闊的企業和行業中,控制和管理對象與調度中心之間的信息交換是藉助遠程機械技術手段進行的,因此在調度面板上放置了用於復制這些系統的設備。

根據其屬性和特性的知識控製過程的人使用廣泛的遠見,因此能夠顯著改進過程控制。在這個過程的狹義框架中,知識是人腦中過程的模型。

在選擇一個或另一個控制動作之前,一個人使用這個“模型”推測性地檢查動作的結果將在過程的輸出參數上。

只有在確信這種影響會迫使過程朝著期望的方向改變或保持其過程不變之後,才能將這種影響轉移到實際過程中,不斷地將其過程與獲得的推測結果進行比較並改進模型。

與人類的工作方式類似,自動預測控制系統也可以工作。這樣的系統應該有一個過程模型,提供模型參數自調整以匹配實際過程的設備,以及一個自動搜索模型以尋找提供最佳過程性能的控制動作的設備。檢測到的影響應自動轉移到實際過程中。

複雜自動控制系統的一個例子是用於加熱材料的連續爐,在工作空間中配備溫度調節器以及供應到爐子燃燒器的燃料和空氣流量調節器。

離開爐子的材料的加熱取決於其工作空間的溫度、材料的移動速度和許多其他因素。反過來,工作空間的溫度由燃料消耗量和燃料-空氣消耗比決定,還取決於被加熱材料的運動速度。

本例中的材料溫度維持問題不能通過安裝單獨的、不相關的溫度和流量控制器來解決。

爐內溫度控制器的參考值必須隨著爐內物料運動速度的增加而自動增加,空氣流量控制器的參考值隨著燃料消耗的增加而增加。

在創建用於控制具有多個能量轉換的過程的系統時也出現了困難的任務。高爐冶煉的一個例子。在這裡,控制法則建立了一組各個過程參數(溫度、壓力、流量等)的所需值,每個參數都受到該過程外部和內部因素引起的許多擾動的影響。

現有生產區域集成自動化的成功幾乎完全取決於現有設備和技術是否符合自動控制的要求。

大多數運營企業的設備設計為手動控制。因此,複雜的自動化通常必須伴隨著現代化或設備的完全更換、技術和生產組織的變化,其中將充分利用自動控制在速度和準確性方面的可能性。

任何生產區域的完全自動化都必須先對整套措施進行徹底的技術和經濟分析,以確定經濟效率。全自動化使您可以集中生產和過程管理,減少人員,提高設備生產率,提高產品質量,降低成本。

對於復雜的過程,管理的集中化需要使用自動管理系統,該系統允許收集有關受控過程的進度的信息,並以方便他的形式將其傳輸給一個人。

集成自動化是向完全自動化邁出的一步,最終建立車間和自動化工廠。

全自動化

全自動化是生產自動化的一個階段,其中自動機器系統在沒有人的直接參與的情況下執行給定生產、過程的整個操作範圍,包括選擇和建立在給定條件下提供最佳性能的工作模式.

一個人的職責被簡化為監控管理系統及其各個單元的正常運行,以及將流程必須滿足的任務和標準引入該系統。

對於在恆定條件下運行的簡單過程,一旦選擇和調整,就可以長期保持最佳模式,全自動化的概念與復雜自動化的概念不謀而合。

對於大多數受外部干擾的過程,完全自動化和復雜自動化之間的主要區別是將選擇和協調單個機器和單元(包括在緊急情況下)的操作模式的功能從人轉移到自動控制系統。

向全自動化過渡的基礎是優化設備運行模式的自動搜索和建立以及運行管理的自動化,即單機和單元模式的協調。

為了解決這些問題,計算機技術被廣泛使用,特別是控制機器(控制器, 工業計算機),分析生產過程,過程,綜合控制規律並確定最優標準。工藝流程的自動分析和控制規律的綜合預先確定了全自動化系統的自適應性。

全自動化系統具有分級構建原則:

- 第一階段,有軟件和邏輯控制系統,還有自動控制系統;

- 第二階段——自動優化單台機器和機組的系統;

- 第三階段——運營管理自動化系統。

三級控制層次結構定義了全自動化系統的功能結構。該系統的硬件分辨率可以不同,系統可以如上所示構建,但可以在不明確分離各個設備執行的功能的情況下構建。

控制任務的日益複雜導致設備數量和復雜性的增加,結果是破壞系統正常運行的可能性增加。

過程的不斷強化和規模的增加以及相應增加的事故威脅使得可靠性問題在生產自動化中變得更加重要。因此,正在開發越來越多的可靠元件和連接它們的方法,並且正在尋找從不夠可靠的元件構建可靠系統的方法。

全自動化系統是一個複雜的、分支的自動控制系統,要求其具有很高的可靠性,由單個元件的可靠性和結構的可靠性共同提供。

全自動化的任務是創建自動化車間和企業(自動化工廠)。全自動化的巨大經濟效果是通過改進設備的使用,確保在給定條件下以最佳生產率和產品質量的過程節奏來實現的。

看: 工藝流程自動化, 現代生產中的工業機器人, 電源管理系統的自動化

自動控制技術的發展離不開設備的進步,尤其是那些構成控制裝置的元件。自動控制設備和系統發展中最重要的問題是提高其可靠性。