帶晶閘管控制的起重機機構的自動電驅動

起重機機構的現代電力驅動系統主要使用異步電動機實現,其速度通過在轉子電路中引入電阻的繼電器接觸器方法來控制。這種電力驅動器的速度控制範圍小,在啟動和停止時會產生較大的衝擊和加速度,這會對起重機結構的性能產生不利影響,導致負載擺動並限制此類系統在高度和起重增加的起重機上的使用容量。

起重機機構的現代電力驅動系統主要使用異步電動機實現,其速度通過在轉子電路中引入電阻的繼電器接觸器方法來控制。這種電力驅動器的速度控制範圍小,在啟動和停止時會產生較大的衝擊和加速度,這會對起重機結構的性能產生不利影響,導致負載擺動並限制此類系統在高度和起重增加的起重機上的使用容量。

功率半導體技術的發展使得在起重機裝置的自動化電力驅動結構中引入全新的解決方案成為可能。目前,在塔式起重機和橋式起重機的起重和移動機構中使用由大功率晶閘管變流器驅動的直流電機的可調電驅動器 - TP 系統 - D。

這種系統中的電機速度在 (20 ÷ 30) 範圍內調節: I 通過改變電樞電壓。同時,在瞬態過程中,系統確保在指定規範內獲得加速度和反沖。

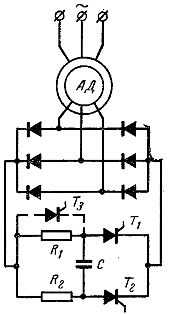

當晶閘管變流器連接到異步電機 (AM) 的定子電路時,異步電驅動器也表現出良好的調節特性。在閉合 ACS 中改變電機定子電壓可以限制啟動扭矩,實現驅動器的平滑加速(減速)和必要的速度控制範圍。

晶閘管變流器在起重機械自動化電驅動中的應用在國內外實踐中越來越多。為了熟悉操作原理和此類安裝的可能性,讓我們簡要介紹一下直流和交流電機的兩種控制方案。

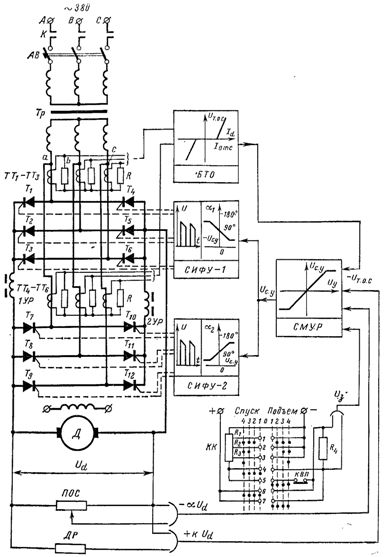

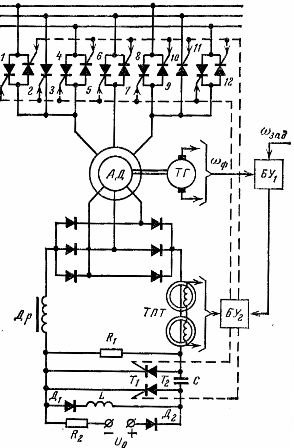

在圖。圖1為橋式起重機起昇機構用自激直流電機的晶閘管控制示意圖。電機的電樞由一個可逆晶閘管轉換器供電,該轉換器由一個電源變壓器 Tr 組成,用於匹配轉換器和負載的電壓,兩組晶閘管 T1 — T6 和 T7 — ,平滑電抗器 1UR 和 2UR,都是不飽和的平滑電抗器.

米。 1.根據TP-D系統的起重機電驅動方案。

晶閘管組 T1-T6 在提升重負載時用作整流器,在降低重負載時用作逆變器,因為在這些模式下電機電樞電路中的電流方向是相同的。第二組晶閘管T7—T12,提供相反方向的電樞電流,在掉電時作為整流器,在啟動電機的瞬態模式下制動,在升降過程中停止時作為逆變器負載或掛鉤。

與移動起重機的機構不同,其中晶閘管組必須相同,對於起重機構,第二組晶閘管的功率可以小於第一組,因為斷電期間的電機電流遠小於提升和降低重物時的電機電流負載。

晶閘管轉換器 (TC) 的整流電壓的調節是使用半導體脈衝相位控制系統進行的,該系統由兩個模塊 SIFU-1 和 SIFU-2(圖 1)組成,每個模塊向相應的模塊提供兩個觸發脈衝晶閘管偏移60°。

為了簡化控制系統,提高電驅動的可靠性,本方案採用可逆TP的協調控制。為此,兩個集團的管理特點和管理制度必須緊密銜接。如果將解鎖脈衝提供給晶閘管 T1-T6,從而提供該組的校正操作模式,則將解鎖脈衝提供給晶閘管 T7-T12,以便該組準備好由逆變器運行。

TP 任何工作模式的控制角 α1 和 α2 必須以整流組的平均電壓不超過逆變組的電壓的方式改變,即如果不滿足這個條件,則整流後的均衡電流將在兩組晶閘管之間流動,這會給閥和變壓器帶來額外的負載,也可能導致保護跳閘。

然而,即使整流器組和逆變器組晶閘管的控制角 α1 和 α2 正確匹配,由於電壓 UαB 的瞬時值\u200b\u200b 不等,交流均衡電流的流動也是可能的和 UαI。為限制此均衡電流,使用了均衡電抗器 1UR 和 2UR。

電機的電樞電流總是通過其中一個電抗器,因此該電流的紋波減少,並且電抗器本身部分飽和。當前只有均衡電流流過的第二個反應器保持不飽和狀態並限制 iyp。

晶閘管電動起重機驅動器具有使用高速可逆求和磁放大器 SMUR 製成的單迴路控制系統 (CS),該放大器由頻率為 1000 Hz 的矩形電壓發生器供電。在出現電源故障的情況下,這種控制系統可以獲得令人滿意的靜態特性和高質量的瞬態過程。

電驅動控制系統包含間歇電機電壓和電流的負反饋,以及電壓 Ud 的弱正反饋。SMUR 驅動線圈電路中的信號由來自電阻器 R4 的參考電壓 Uc 和來自 POS 電位器的反饋電壓 αUd 之間的差值決定。決定驅動器旋轉速度和方向的命令信號的值和極性由 KK 控制器調節。

使用與 SMUR 主繞組並聯的矽齊納二極管切斷反向電壓 Ud。如果電壓差 Ud — aUd 大於 Ust.n,則齊納二極管導通電流並且控制線圈的電壓變為等於 Uz.max = Ust.n。

從這一點開始,信號 aUd 減少的變化不會影響 SMUR 主繞組中的電流,即電壓 Ud 的負反饋不起作用,這通常發生在電機電流 Id> (1.5 ÷ 1.8) Id .n 時。

如果反饋信號 aUd 接近參考信號 Uz,則齊納二極管上的電壓變得小於 Ust.n,並且電流不會流過它們。 SMUR 主繞組中的電流將由電壓差 U3 — aUd 決定,在這種情況下,負電壓反饋開始發揮作用。

電流負反饋信號取自兩組電流互感器TT1—TT3和TT4—TT8,分別與晶閘管組T1—T6和T7— T12配合。在 BTO 電流斷續器中,電阻 R 上獲得的三相交流電壓 U2TT ≡ Id 被整流,並通過作為參考電壓的齊納二極管將信號 Uto.s 饋送到 SMUR 的電流繞組,降低放大器輸入端的結果。這會降低轉換器電壓 Ud 並限制靜態和動態模式下的電樞電路電流 Id。

為了獲得電驅動器機械特性的高填充係數 ω = f (M) 並在瞬態模式下保持恆定的加速度(減速度),除了上面列出的連接之外,正反饋應用在電路的張力。

選擇此連接的增益係數 kpn = 1 / kpr ≈ ΔUy / ΔUd。根據轉換器的初始部分特性 Ud = f (Uy),但階數小於 Ud 上的負反饋係數 α。這種關係的影響主要體現在目前的不連續帶上,提供了該特徵的陡峭傾斜部分。

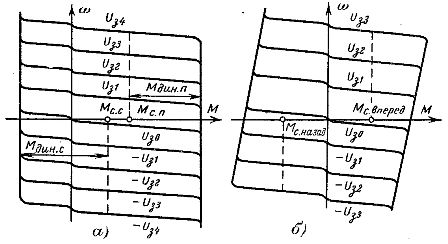

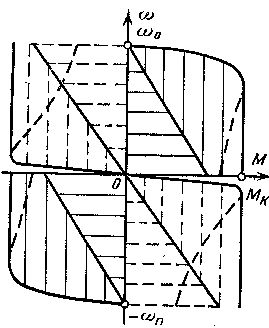

在圖。圖2、a顯示了控制器不同位置對應的不同參考電壓U3值下起重驅動的靜態特性。

作為一階近似,可以假設在啟動、反轉和停止的過渡模式中,坐標軸 ω = f (M) 上的工作點沿靜態特性移動。然後是系統的加速:

其中 ω 是角速度,Ma 是電機產生的力矩,Mc 是移動負載的阻力矩,ΔMc 是齒輪中的損耗力矩,J 是減少到電機軸的慣性力矩。

如果忽略傳動損失,那麼上下起步和上下停車時加速度相等的條件是電驅動的動矩相等,即Mdin.p = Mdin.s.為滿足此條件,起重機驅動器的靜態特性必須相對於速度軸不對稱 (Mstop.p> Mstop.s) 並且在製動力矩值區域具有陡峭的前端(圖 2,a) .

米。 2. 根據 TP-D 系統的電驅動的機械特性:a — 升降機構,b — 運動機構。

對於起重機行走機構的驅動,必須考慮不依賴於行走方向的阻力矩的反作用性。在相同的電機轉矩值下,反抗轉矩會減慢驅動器的啟動過程並加快停止過程。

為了消除這種可能導致驅動輪打滑和機械傳動裝置快速磨損的現象,有必要在驅動機構的啟動、倒車和停止期間保持近似恆定的加速度。這是通過獲得圖 2 所示的靜態特性 ω = f (M) 來實現的。 2,乙。

通過相應地改變負電流反饋係數Id和正電壓反饋係數Ud,可以獲得電驅動器指定類型的機械特性。

橋式起重機晶閘管控制電驅動器的完整控制方案包括前面給出的圖中討論的所有聯鎖連接和保護電路。

在起重機機構的電力驅動中使用TP時,應注意其電源。轉換器消耗的電流的顯著非正弦特性導致轉換器輸入端的電壓波形失真。這些失真會影響轉換器功率部分和脈衝相位控制 (SPPC) 系統的運行。線路電壓波形的失真會導致電機的利用率嚴重不足。

電源電壓失真對 SPPD 有很大影響,尤其是在沒有輸入濾波器的情況下。在某些情況下,這些失真會導致晶閘管隨機完全打開。通過連接到沒有整流器負載的變壓器的單獨推車為 SPPHU 供電,可以最好地消除這種現象。

使用晶閘管控制異步電動機速度的可能方式多種多樣——這些是晶閘管變頻器(自主逆變器)、定子電路中包含的晶閘管電壓調節器、電路中電阻和電流的脈沖調節器等。

在起重機電驅動中,主要採用晶閘管穩壓器和脈衝穩壓器,這是由於它們相對簡單和可靠,但單獨使用這些穩壓器中的每一種並不能完全滿足起重機機構電驅動的要求。

實際上,當感應電動機的轉子電路中只採用脈衝電阻調節器時,可以提供一個自然限定的、與阻抗變阻器的機械特性相對應的調節區,即調節區對應機械特性平面I、IV或III、II象限不完全填充的運動模式和對立模式。

使用晶閘管調壓器,尤其是可逆式調壓器,基本上提供了一個速度控制區,覆蓋平面 M 的整個工作部分,ω 從 -ωn 到 + ωn 和從 -Mk 到 +Mk。然而,在這種情況下,發動機本身會出現明顯的滑移損失,這導致需要大大高估其裝機功率,並相應地高估其尺寸。

在這方面,創建了用於起重機機構的異步電驅動系統,其中電機通過轉子電阻的脈沖調節和提供給定子的電壓的變化的組合來控制。這填補了機械性能的四個像限。

這種組合控制的示意圖如圖 1 所示。 3、轉子電路包括整流電路中的電阻脈衝控制電路。選擇電路的參數以確保電機在變阻器和自然特性之間的區域中的 I 和 III 象限內運行(圖 4 中,垂直線陰影)。

米。 3. 帶有定子電壓晶閘管調節器和轉子電阻脈衝控制的起重機電力驅動示意圖。

為了控制變阻器特性和圖 1 中水平線陰影的速度軸之間區域的速度。 4,以及用於反轉電機,使用晶閘管電壓調節器,由成對的反並聯晶閘管1—2、4—5、6—7、8—9、11—12組成。改變提供給定子的電壓是通過調整晶閘管對 1-2、6-7、11-12(用於一個旋轉方向)和 4-5、6-7、8-9(用於其他旋轉方向)的開啟角度來實現的旋轉方向。

米。 4.感應電動機聯合控制規則。

為獲得剛性機械特性並限制電機扭矩,該電路提供由 TG 測速發電機和直流變壓器(磁放大器)TPT 提供的速度和整流轉子電流反饋

通過串聯一個電容和電阻 R1 可以更容易地填充整個 I 象限(圖 3)。在這種情況下,整流後的轉子電流中的等效電阻可以從零變化到無窮大,從而可以將轉子電流從最大值控製到零。

這種方案的電機調速範圍延伸到縱軸,但電容的電容值卻非常大。

為了以較低的電容值填充整個 I 象限,電阻器 R1 的阻值被分成不同的階梯。第一階段依次引入電容,在低電流時導通。通過脈衝方法去除這些步驟,然後通過晶閘管或接觸器將它們中的每一個短路。也可以通過將電阻的脈衝變化與電機的脈衝操作相結合來填充整個 I 象限。這種方案如圖 1 所示。 5.

在速度軸和變阻器特性之間的區域(圖 4),電機以脈沖模式運行。同時,控制脈沖不提供給晶閘管 T3,它始終保持關閉狀態。實現電動機脈衝方式的電路由工作晶閘管T1、輔助晶閘管T2、開關電容C和電阻R1、R2組成。當晶閘管 T1 打開時,電流流過電阻 R1。電容器 C 充電至等於 R1 兩端壓降的電壓。

當控制脈衝施加到晶閘管 T2 時,電容器電壓以相反的方向施加到晶閘管 T1 並將其關閉。同時,電容器正在充電。電機電感的存在導致電容器充電過程具有振盪特性,結果晶閘管 T2 在沒有給出控制信號的情況下自行關閉,轉子電路結果為開路。然後將控制脈衝施加到晶閘管 T1 並再次重複所有過程。

米。 5. 異步電動機脈衝聯合控制方案

因此,通過向晶閘管週期性地提供控制信號,在一段時間內,電流在轉子中流動,這由電阻器 R1 的電阻值決定。在此期間的另一部分,轉子電路變為開路,電機產生的轉矩為零,其工作點在速度軸上。通過改變期間晶閘管T1的相對持續時間,可以得到轉子R1引入時,電機產生的轉矩從零到對應於變阻器特性運行的最大值的平均值電路

通過使用各種反饋,可以在速度軸和變阻器特性之間的區域中獲得所需類型的特性。過渡到變阻器和自然特性之間的區域需要晶閘管 T2 始終保持閉合,晶閘管 T1 始終保持打開。通過使用帶有主晶閘管 T3 的開關將電阻 R1 短路,可以使轉子電路中的電阻從值 R1 平滑地變為 0,從而提供電動機的自然特性。

轉子電路中換向電機的脈沖模式也可以在能耗制動模式下執行。通過使用不同的反饋,在這種情況下,在 II 象限中,可以獲得所需的機械特性。借助邏輯控制方案,可以執行發動機從一種模式到另一種模式的自動轉換,並填充機械特性的所有像限。