輸送機電力驅動的選擇

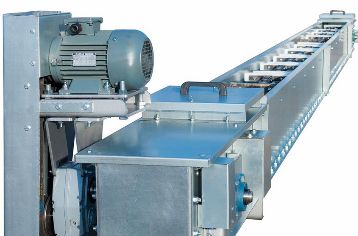

儘管輸送機的設計差異很大,但在選擇電力驅動器時,可以將它們組合成一個特性組。首先要注意的是,受技術條件的限制,這些機構通常不需要速度控制。

儘管輸送機的設計差異很大,但在選擇電力驅動器時,可以將它們組合成一個特性組。首先要注意的是,受技術條件的限制,這些機構通常不需要速度控制。

只有少數輸送機使用 2:1 範圍內的淺速度控制來改變運行速度。輸送機電機在各種環境條件下運行,許多情況下是在多塵、潮濕的高溫或低溫房間、室外、具有腐蝕性環境的車間等。

輸送機的一個特徵是靜止時的大靜阻力矩,通常由於各種原因(包括摩擦部件中潤滑劑的凝固)而超過標稱值。因此,對輸送機的電力驅動提出了高可靠性、易於維護以及提供增加的啟動扭矩的要求。

在某些情況下,會出現額外的要求以確保平穩啟動、防止皮帶打滑、小速度控制和多個電力驅動器的協調旋轉。鼠籠式或相轉子感應電動機充分滿足了所有這些要求。

輸送機驅動電機的功率選擇是通過逐步收斂的方法與所有機械設備的計算和選擇一起完成的。計算的第一階段包括近似確定牽引力和張力,據此初步選擇發動機功率和機械設備的選擇。在計算的第二階段,建立張力依賴關係的更新圖,同時考慮沿輸送機長度的損失。繪製圖表後,選擇安裝電驅動器的位置,根據合力和電壓檢查電機和機械設備。

已知有大量公式用於近似確定輸送機的牽引力和張力,這些公式是根據輸送機的設計和運行經驗提出的。其中一個看起來像這樣:

其中 T 是傳送帶電壓,N; F為電動機必須克服的力,N; T0——預應力,N; F—為提升負載所產生的力,N; ΔF 是輸送機軌道部分上的摩擦力引起的總力,N。

根據輸送機牽引元件的作用力和張力,對電動機和機械設備進行了初步選擇。滾筒、齒輪、塊和其他設備元件的損失計算公式可以在輸送機機械部分的專門文獻中找到。

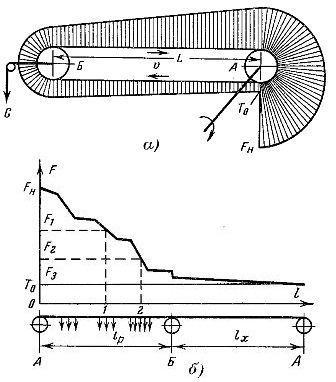

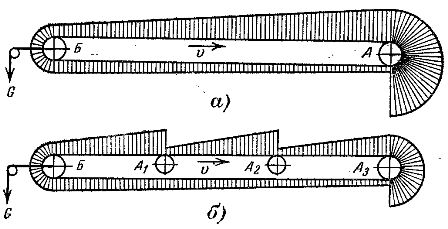

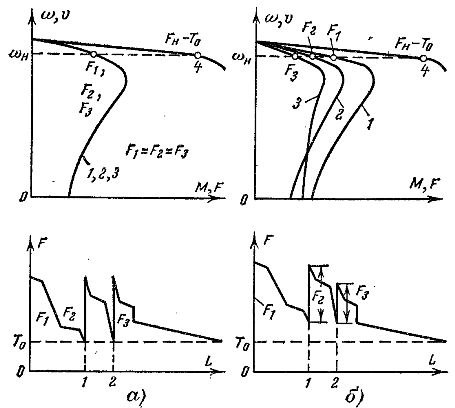

為了構建牽引力圖,繪製了一條輸送機路徑,其中包含所有起伏、彎曲、驅動和張緊站、導向塊和滾筒。然後,如果我們從輸送機的負載最小的部分開始,考慮每個元件的損失,並獲得牽引元件沿整個長度的張力。在圖。圖 1 顯示了單電機電力驅動的帶式和鍊式輸送機的牽引力圖。

米。 1. 皮帶(a)和鏈條(b)輸送機的牽引力圖:a——驅動站; b——電壓站。

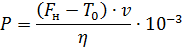

輸送機驅動電機的功率由公式確定

式中 P——發動機功率,kW; FH——牽引元件下一截面上的力,N; v為牽引元件的運動速度,m/s; η——傳動機構效率。

在帶式輸送機的設計中,繪製牽引力圖後,確定驅動站在輸送機軌道上的位置。長輸送機的電力驅動,例如大流量輸送系統,使用單個電機是不切實際的,因為在這種情況下,位於驅動站附近的機械設備需要付出相當大的努力。

輸送機特定部分的超載導致機械部件的尺寸,尤其是牽引元件的尺寸急劇增加。為防止出現大牽引力,輸送機由多個驅動站驅動。在這種情況下,在驅動站的牽引元件中會產生一個與僅一個部分的靜態阻力成正比的力,並且牽引元件不會傳遞力來驅動整個輸送機。

若帶式輸送機上有數個驅動站,其安裝位置按牽引力圖選擇,使數個站的電機牽引力約等於單電機電驅動的牽引力(圖 2)。

米。 2.帶式輸送機拉力方案:a——單電機電驅動; b——帶多電機電驅動。

然而,應該考慮到的是,對於驅動站電機功率的最終選擇,有必要為每個分支建立一個更新的牽引力圖。這種改進是由於所有部分的作用力總和可能不等於單電機驅動的力,這是由牽引元件截面的減少和摩擦損失的相應減少決定的帶有多電機驅動器。

需要注意的是,對於電機功率達到幾十、幾百千瓦的大型帶式輸送機,驅動站之間的路線長度通常約為100-200米。需要注意的是,驅動站在輸送機中的結構集成是與某些困難有關,特別是對於帶式輸送機......因此,最方便安裝的地方是路線的終點。在一些企業中,無分段輸送機的長度達到1000-1500米。

通常,在帶式輸送機上安裝多個驅動站會導致多電機電力驅動器的性能比單個驅動器更高。這是由以下事實決定的,例如,當啟動傳送帶時,發動機可以怠速運行。

隨著負載的增加,第二個電機被打開,然後是後面的。如果負載減少,電機可以部分關閉。這些開關導致發動機在低負載下的運行時間減少並提高了它們的性能。如果傳送帶被輸送物料堵塞,潤滑劑凝固導致靜力矩增加等情況,可以同時啟動所有電機以產生更大的啟動扭矩。

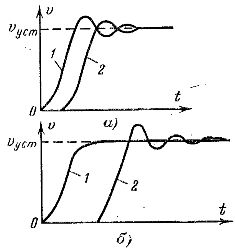

在選擇用於控制帶式輸送機電力驅動的系統時,正確計算牽引元件的彈性變形和瞬態過程中可能出現的加速度非常重要。讓我們轉向圖。 3,它顯示了即將到來的 1 和 2 條帶分支的發動機啟動時速度變化的圖表。輸送機由感應鼠籠電機驅動,假設電機軸的靜扭矩為常數。

輸送機分支 1 和 2 速度變化的性質在很大程度上取決於傳送帶的長度。對於小長度的輸送機,大約幾十米,分支 1 的速度變化圖和 2 隨著時間的推移將彼此接近(圖 3,a)。自然地,在這種情況下,由於條帶的彈性變形,分支 2 將開始相對於分支 1 有一些滯後,但分支的速度很快趨於平穩,儘管有一些波動。

使用長皮帶(大約數百米)運行輸送機時,情況略有不同。在這種情況下,可以在驅動電機達到恆定速度後,從輸送機的輸出分支 2 的位置開始啟動(圖 3,b)。在長皮帶輸送機上,在恆定發動機轉速下,在距入站分支 70-100 m 的距離處,可以觀察到皮帶部分開始運動時出現延遲。在這種情況下,會在皮帶中產生額外的彈性張力,並且牽引力會通過反沖作用施加到皮帶的後續部分。

當輸送機的所有部分都達到穩定速度時,皮帶的彈性張力會降低。與靜止皮帶相比,儲存能量的返回會導致皮帶速度增加並導致其振盪(圖 3,b)。牽引元件的這種瞬變特性是非常不希望的,因為它會導致帶磨損增加,並且在某些情況下會導致撕裂。

這些情況導致,由於帶式輸送機電驅動中的啟動和其他瞬態過程的性質,設置了嚴格的要求來限制系統的加速度。他們的滿意導致了電力驅動的某種複雜化:出現了用於帶有相轉子、附加負載、啟動裝置等的異步電動機的多級控制面板。

米。 3、帶式輸送機啟動時各段速度圖。

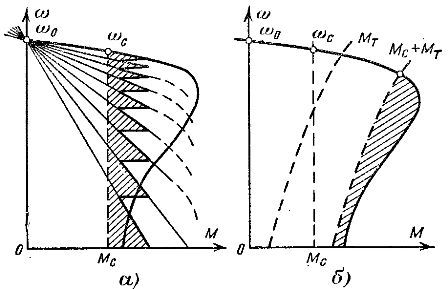

在啟動時限制帶式輸送機電驅動加速度的最簡單方法是變阻器控制(圖 4,a)。從一個啟動特性到另一個啟動特性的過渡確保了系統的平穩加速。該問題的類似解決方案通常用於帶式輸送機,但會導致控制面板和啟動變阻器的尺寸顯著增加。

在某些情況下,在啟動期間通過電機軸的額外制動來限制電驅動系統的加速度更為方便,因為額外制動扭矩 MT 的產生會降低動態扭矩(圖 4,b)。從圖中可以看出,系統的加速度因減速而人為降低,結果輸送機入口和出口分支的速度波動減小。在啟動結束時,附加製動力矩的來源必須與電機軸斷開。

米。 4.帶式輸送機的啟動方法。

順便提一下,電驅動系統中的加速度限制可以通過同時使用這兩種方法來實現,例如,變阻器通過連接一個額外的製動力矩源來啟動。這種方法用於長單段輸送機,其中皮帶的成本決定了整個安裝的大部分資本成本。

在軸上產生人工負載的系統平穩啟動實際上是通過使用帶電動或液壓控制的傳統蹄式製動器、將感應或摩擦離合器連接到電機軸、使用額外的製動器等來實現的。定子電路。

我們還注意到,限制傳送帶加速度的問題可以通過其他方式實現,例如,使用雙電機旋轉定子驅動系統、多速鼠籠電機系統、帶晶閘管控制的異步電驅動在電機轉子電路等。

應該注意的是,鍊式輸送機的驅動電機通常應位於負載最大的部分之後,即。負載量大、爬坡和轉彎陡峭的路段。

通常,根據此建議,發動機位於最高升力點。安裝驅動器時,應考慮到軌道上有大量彎道的部分應盡可能小地施加張力:這樣可以減少軌道彎曲部分的損失。

鍊式輸送機驅動電機功率的確定也是在畫出全程牽引力圖的基礎上進行的(見圖1,b)。

根據圖表知道牽引元件即將到來的部分的張力和力,以及運動的速度,可以通過公式計算出電驅動的功率。

鍊式輸送機,儘管路線相當長,但由於速度相對較低,例如在機械製造企業中,大多數情況下通常使用功率相對較低(幾千瓦)的驅動電機。然而,在同一工廠中,有更強大的輸送機裝置,帶有鏈條牽引裝置,其中使用多個驅動電機。這種電力驅動系統具有許多與眾不同的特點。

在多電機鍊式輸送機驅動中,處於平衡狀態的電機轉子將具有相同的速度,因為它們通過牽引元件機械連接。在瞬態模式下,由於牽引元件的彈性變形,轉子速度可能略有不同。

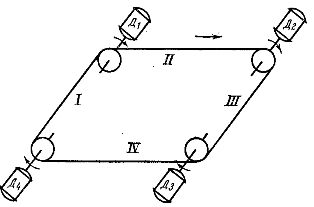

由於多電機輸送機的機器的轉子之間存在機械連接,因此由於分支上的負載不同,牽引元件中會產生額外的應力。這些應力的性質可以通過考慮圖 1 中所示的管道圖來闡明。 5. 輸送機分配器上的負載相同時,所有四個電機,如果它們的特性相同,則將具有相同的速度和負載。

米。 5. 多電機輸送機方案。

支路 I 上負載的增加將導致以下事實:首先,電機 D1 的速度將降低,而電機 D2、D3 和 D4 的速度將保持不變。因此,電機 D2 將以大於電機 D1 的速度旋轉,並將在支路 II 和支路 I 中產生附加電壓。

支路 II 上的電壓會使電機 D1 卸載並提高其速度。同樣的畫面會出現在支路 II 中,因為電機 D3 將從輸送機的支路 II 承擔部分負載。逐漸地,發動機的速度和負載平衡,但牽引元件中會產生額外的應力。

選擇多電機鏈傳動時,牽引力圖的繪製方式與單電機相同。電力驅動必須提供克服輸送機運動阻力所需的最大牽引力。在圖。圖 1,b 顯示了輸送機牽引元件中的牽引力圖,根據該圖可以勾勒出驅動站的安裝位置。

例如,如果我們設置的條件是驅動站的數量為三個,並且所有發動機必須提供相同的牽引力,那麼發動機必須安裝在以點 0 為特徵的位置,距離為 0 -1 和 0- 2分別從中得到(圖6,a) 輸送機運行過程中,在各電機機械特性完全匹配的情況下,各電機產生的牽引力大致相同(Fn—T0)/3 .

米。 6. 鍊式輸送機牽引元件載荷分佈圖。

在鍊式輸送機上使用多電機驅動顯著降低了牽引元件上的負載,因此可以更輕鬆地選擇機械設備。輸送機上驅動站的最佳數量是通過對選項的技術和經濟比較來選擇的,同時考慮了電力驅動和機械設備的成本。

如果發動機的特性略有不同,每台機器都會產生與計算出的牽引力不同的牽引力。在圖。圖 6a 顯示了相同功率、相同參數的三台發動機的機械特性,圖6、b——不同參數發動機的特性。發動機將產生的力是通過構建共同特徵 4 找到的。

由於所有輸送機電機的轉子都牢固地連接到牽引元件上,因此它們的速度對應於鏈條的速度,總力等於(Fa - T0)。各發動機的推力可以通過畫一條對應額定轉速和交叉特性1、2、3、4的水平線很容易得到。

在圖。在圖 6 的 a 和 b 中,除了發動機的機械特性外,還顯示了牽引力圖。在牽引元件中,由於電機的不同特性,由於輸送機電機產生的牽引力不同,可能會產生額外的張力。

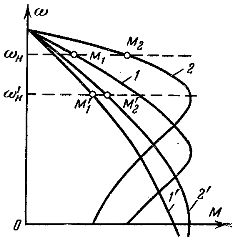

選擇輸送機驅動站的電機時,應檢查其特性,如果可能,應實現完全匹配。基於這些條件,建議使用帶有繞線轉子的異步電動機,其中可以通過在轉子電路中引入額外的電阻來實現特性的匹配。

在圖。圖 7 顯示了雙電機電動輸送機驅動的機械特性。特性 1 和 2 是自然的,特性 1' 和 2' 分別是通過在電機轉子電路中引入附加電阻獲得的。對於硬 1、2 和軟 1'、2' 特性,發動機產生的總扭矩和牽引力將相同。然而,發動機之間的負載分配更有利,具有柔軟的特性。

米。 7. 不同剛度特性的輸送機電機之間的負載分配。

在設計機械設備時,應考慮到輸送機的速度隨著電機特性的軟化而降低,為了保持輸送機的額定速度恆定,需要改變傳動比變速箱。在實踐中,建議在輸送機電機的轉子電路中引入不超過轉子標稱電阻 30% 的附加電阻。在這種情況下,發動機功率應增加大約 1 / (1 -s) 倍。鼠籠式異步電動機安裝在輸送機上時,應選用增轉差的電動機。