三相電機控制,電機調速方法

異步電機的控制可以是參數化的,即通過改變機器電路的參數,也可以是通過單獨的轉換器。

參數控制

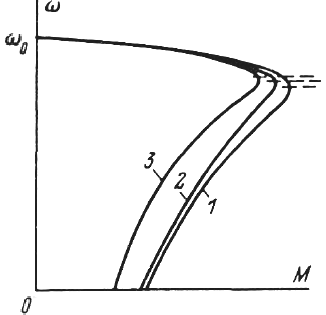

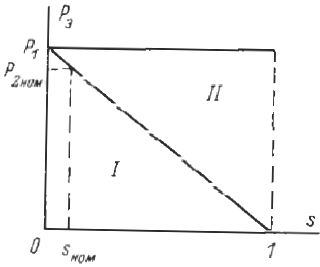

臨界滑差微弱地取決於定子電路的有源電阻。當附加電阻引入定子電路時,該值會略有下降。最大扭矩可能會顯著降低。因此,機械特性將採用圖 1 所示的形式。 1.

米。 1. 改變初級和次級電路參數時異步電動機的機械特性:1 — 自然,2 和 3 — 在定子電路中引入額外的有源和電感電阻

將其與電機的自然特性進行比較,我們可以得出結論,在定子電路中引入附加電阻對速度的影響很小。在恆定的靜態扭矩下,速度會略有下降。因此,這種速率控制方法效率低下,並沒有在這個最簡單的版本中使用。

在定子電路中引入感應電阻也是無效的。臨界滑移也會略有下降,發動機扭矩會因為阻力的增加而顯著降低。相應的機械特性顯示在同一圖中。 1.

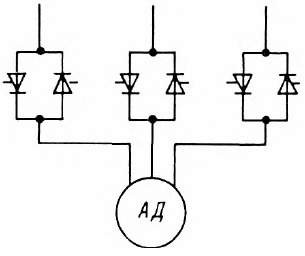

有時在定子電路中引入附加電阻 限制浪湧電流……在這種情況下,通常使用扼流圈作為附加電感電阻,並使用晶閘管作為有源電阻(圖 2)。

米。 2、在定子電路中加入晶閘管

然而,應該記住,這不僅顯著降低了臨界值,而且 電機啟動轉矩 (在 c = 1 中),這意味著在這些條件下啟動只可能有一個小的靜態力矩。當然,在轉子電路中引入附加電阻僅適用於繞線轉子電機。

轉子電路中的附加電感電阻對電機速度的影響與其在定子電路中引入時的影響相同。

實際上,在轉子電路中使用感應電阻非常困難,因為它必須以可變頻率運行——從 50 Hz 到幾赫茲,有時甚至幾分之一赫茲。在這種情況下,很難形成扼流圈。

在低頻時,主要影響電感的有源電阻。基於以上考慮,轉子電路中的感性電阻絕不會用於調速。

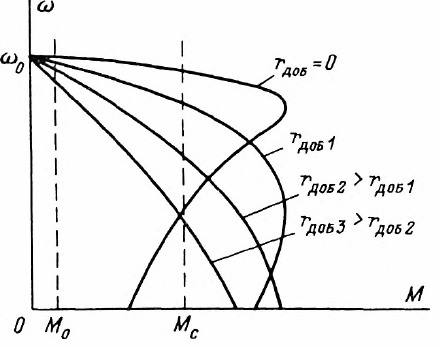

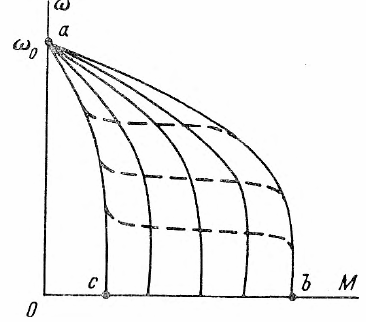

參數調速最有效的方法是在轉子電路中引入額外的有源電阻。這為我們提供了一系列具有恆定最大扭矩的特性。這些特性用於限制電流和保持恆定轉矩,也可用於控制速度。

在圖。圖 3 顯示瞭如何通過改變 r2,即輸入 rext,可以在某個靜態時刻在很寬的範圍內改變速度——從標稱值到零。然而,在實踐中,可以僅針對足夠大的靜力矩值來調整速度。

米。 3. 在轉子電路中引入附加電阻的異步電動機的機械特性

在接近怠速模式下的 (Mo) 值較低時,速度控制範圍會大大降低,並且必須引入非常大的附加電阻才能明顯降低速度。

應該記住,在低速和高靜態扭矩下運行時,速度穩定性將不足,因為由於特性的高陡度,扭矩的輕微波動會導致速度的顯著變化。

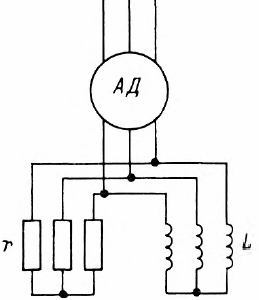

有時,為了在不連續移除變阻器部分的情況下提供電機加速,將變阻器和電感線圈並聯連接到轉子環(圖 4)。

米。 4、異步電動機轉子電路中附加有源和感性電阻的並聯

在啟動的初始時刻,當轉子中的電流頻率較高時,電流主要通過變阻器關閉,即通過提供足夠高的啟動轉矩的大電阻。隨著頻率降低,電感電阻降低,電流也開始通過電感閉合。

當達到運行速度時,滑差很小,電流主要流過電感器,電感器在低頻時的電阻由繞組的電阻 rrev 決定。因此,在啟動時,次級電路的外部電阻自動從 rreost 變為 roro,並且加速發生在幾乎恆定的扭矩下。

參數控制自然與大量能量損失有關。轉差能以電磁能的形式通過間隙從定子傳遞到轉子,通常轉化為機械能,具有較大的二次迴路電阻,主要用於加熱該電阻,在 s = 1 時從定子傳遞到轉子的所有能量都將消耗在次級電路的變阻器中(圖 5)。

米。 5. 通過在轉子電路中引入附加電阻來調節異步電機速度時的次級電路損耗:I — 傳輸到電機軸的有用功率區,II — 次級電路電阻損耗區

因此,參數控制主要用於工作機械進行工藝過程過程中的短時減速。只有在速度調節過程與工作機器的啟動和停止相結合的情況下,例如在起重設備中,在轉子電路中引入附加電阻的參數控制才被用作速度控制的主要手段。

通過改變施加在定子上的電壓來調節速度

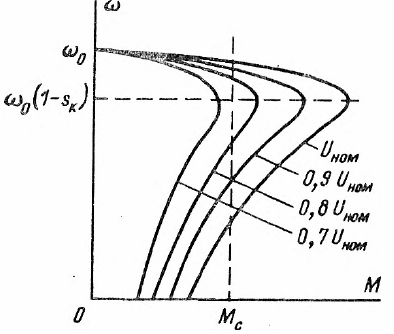

當通過改變電壓來調節感應電動機的速度時,機械特性的形狀保持不變,並且力矩與電壓的平方成比例地減小。不同應力下的力學特性如圖 1 所示。 6. 如您所見,在使用常規電機的情況下,速度控制範圍非常有限。

米。 6… 通過改變定子電路中的電壓來調節感應電動機的速度

使用高滑差電機可以獲得稍寬的範圍。然而,在這種情況下,機械特性陡峭(圖 7),並且只有使用提供速度穩定性的封閉系統才能實現發動機的穩定運行。

當靜態扭矩發生變化時,控制系統會保持給定的速度水平,並且會發生從一種機械特性到另一種機械特性的轉變。因此,運行會繼續以虛線所示的特性進行。

米。 7.封閉系統調節定子電壓時的機械特性

當驅動器過載時,電機達到變頻器提供的最大可能電壓對應的極限特性,隨著負載的進一步增加,速度將按照該特性降低。在低負載時,如果轉換器不能將電壓降低到零,則根據交流特性,速度會增加。

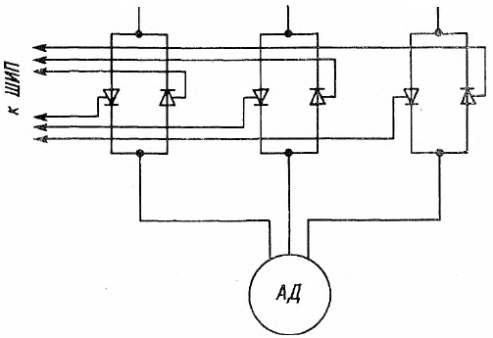

磁放大器或晶閘管轉換器通常用作電壓控制源。在使用晶閘管轉換器的情況下(圖 8),後者通常以脈沖模式工作。在這種情況下,感應電動機的定子端子處保持一定的平均電壓,這是確保給定速度所必需的。

米。 8.感應電機脈衝速度控制方案

要調節電機定子端子處的電壓,似乎可以使用帶分段繞組的變壓器或自耦變壓器。然而,使用單獨的變壓器組成本很高,並且不能提供必要的調節質量,因為在這種情況下只能逐步改變電壓,並且實際上不可能將分段開關裝置引入到自動系統。自耦變壓器有時用於限制大功率電機的浪湧電流。

通過將定子繞組部分切換到不同的極對數來進行速度控制

有許多生產機制在工藝過程中必須以不同的速度水平工作,雖然不需要平穩調節,但有一個離散的、逐步的、變速的驅動器就足夠了。此類機構包括一些金屬加工和木工機械、電梯等。

可以實現有限數量的固定轉速 多速鼠籠式電機,其中定子繞組切換到不同數量的極對。鼠形電池電機的鼠形電池自動形成與定子極數相等的極數。

使用了兩種電機設計:每個定子槽中有多個繞組,以及單個繞組,其部分被切換以產生不同數量的極對。

具有多個獨立定子繞組的多速電動機在技術和經濟方面不如單繞組多速電動機。在多繞組電機中,定子繞組使用效率低下,定子槽填充不足,效率和 cosφ 低於最佳值。因此,主要分佈是從多速單繞組電機獲得的,在不同數量的極對上切換繞組。

切換部分時,定子孔中的 MDS 分佈會發生變化。結果,MDS 的旋轉速度也會發生變化,因此磁通量也會發生變化。最簡單的方法是以1:2的比例切換極對。在這種情況下,每相的繞組都以兩部分的形式製成。改變其中一個部分的電流方向可以將極對數減半。

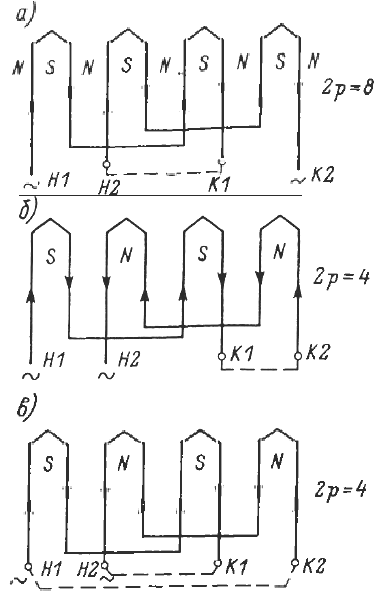

考慮電機定子繞組的電路,其部分切換為八極和四極。在圖。為了簡單起見,圖 9 顯示了單相繞組。當兩個部分串聯時,即當第一部分 K1 的末端連接到第二部分 H2 的開始時,我們得到八個極(圖 9,a)。

如果我們將第二部分中的電流方向改為相反,則線圈形成的極數將減少一半,等於四(圖 9,b)。可以通過將跳線從端子 K1、H2 轉移到端子 K1、K2 來改變第二部分中的電流方向。此外,通過並聯連接部分可以獲得四個極點(圖 9,c)。

米。 9. 將定子繞組切換到不同的極對數

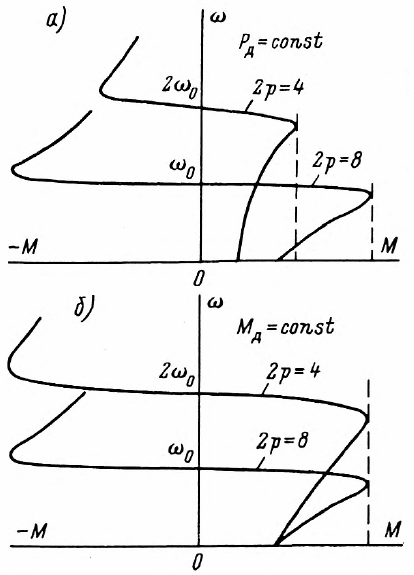

具有切換定子繞組的雙速電機的機械特性如圖 1 所示。十。

米。 10. 感應電動機切換不同極對數定子繞組時的機械特性

當從方案 a 切換到方案 b(圖 9)時,恆定的發動機功率在兩個速度水平下都保持不變(圖 10,a)。使用第二個換檔選項時,發動機可以產生相同的扭矩。可以切換定子繞組的部分,提供不僅 1:2 的速度比,還提供其他速度比。除二速發動機外,該行業還生產三速和四速發動機。

三相電動機變頻調速

綜上所述,感應電動機的調速極其困難。只有部分控制才能在寬範圍內無級變速控制,同時保持足夠的特性剛度。通過改變電源電流的頻率並因此改變磁場的旋轉速度,可以調節電機轉子的旋轉速度。

然而,為了控制裝置中的頻率,需要一個變頻器,它可以將供電網絡中50Hz的恆定頻率電流轉換成在很寬範圍內平滑變化的變頻電流。

最初,有人嘗試在電機上使用轉換器。然而,要從同步發電機獲得變頻電流,就必須使其轉子變速旋轉。在這種情況下,調節正在運行的發動機速度的任務被分配給驅動同步發電機旋轉的發動機。

可以在恆定轉速下產生變頻電流的集電發電機也無法解決問題,因為首先需要變頻電流來激發它,其次,就像所有的交流集電機一樣,出現很大的困難,確保收集器的正常換向。

在實踐中,頻率控制隨著 半導體器件…與此同時,事實證明可以創建用於控制伺服系統和伺服驅動器中的發電廠和執行電機的變頻器。

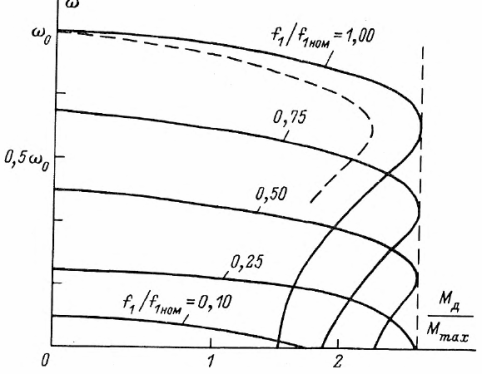

除了設計變頻器的複雜性之外,還需要同時控制兩個量——頻率和電壓。當頻率降低以降低速度時,只能通過增加電機的磁通量來維持電動勢和電網電壓的平衡。在這種情況下,磁路會飽和,定子電流會按照非線性規律急劇增加。因此,感應電動機不可能在恆壓下以頻率控制模式運行。

通過降低頻率,為了保持磁通量不變,需要同時降低電壓水平。因此,在頻率控制中,必須使用兩個控制通道:頻率和電壓。

米。 11. 感應電動機在控制頻率和恆定磁通量電壓下的機械特性

頻率控制系統通常構建為閉環系統,此處提供了有關它們的更多信息: 異步電動機的頻率調節