感應電機的標量和矢量控制 - 有什麼區別?

異步引擎 — 定子繞組中的電流產生旋轉磁場的交流電機。該磁場在轉子繞組中感應出電流,並作用於這些電流,帶動轉子一起運動。

然而,為了使旋轉的定子磁場在旋轉的轉子中感應出電流,轉子的旋轉必須稍微滯後於旋轉的定子磁場。因此,在感應電動機中,轉子的速度總是略小於磁場的旋轉速度(這由饋入電動機的交流電的頻率決定)。

定子的旋轉磁場使轉子減速(轉子打滑)越多,電機負載越大。轉子的旋轉與定子的磁場之間缺乏同步是感應電動機的一個特徵,因此得名。

定子中的旋轉磁場由提供相移電流的繞組產生。三相交流電通常用於此目的。還有單相感應電機,其中繞組中的電流之間的相移是通過在繞組中加入不同的電抗而產生的。

為了調節轉子的旋轉角速度以及現代無刷電機軸上的扭矩,使用了電驅動的矢量或標量控制。

標量控制

這是最常見的 標量感應電動機的控制例如,當為了控制風扇或泵的轉速而足以保持轉子的恆定轉速時,為此來自壓力傳感器或來自速度傳感器的反饋信號就足夠了。

標量控制的原理很簡單: 電源電壓的幅值是頻率的函數,電壓與頻率的比率近似恆定。

這種依賴的具體形式與軸上的負載有關,但原理是一樣的:我們提高頻率,電壓根據給定電機的負載特性按比例增加。

結果,轉子和定子之間的間隙中的磁通量幾乎保持恆定。如果電壓頻率比偏離電機的額定值,則電機將過激或欠激,從而導致電機損耗和過程故障。

因此,無論頻率如何,標量控制都可以在工作頻率範圍內實現幾乎恆定的軸扭矩,但在低轉速下扭矩仍然會降低(為防止這種情況,有必要增加電壓與頻率的比率),因此,對於每台發動機,都有一個嚴格定義的操作標量控制範圍。

此外,如果沒有安裝在軸上的速度傳感器,則不可能構建標量速度控制系統,因為負載會極大地影響實際轉子速度與電源電壓頻率的滯後。但即使使用帶有標量控制的速度傳感器,也無法高精度地調節扭矩(至少在經濟上不可行)。

這是標量控制的缺點,這解釋了其應用相對稀缺的原因,主要限於傳統感應電機,其中轉差對負載的依賴性並不重要。

矢量控制

為克服這些缺點,1971年,西門子工程師提出對電機採用矢量控制,通過對磁通量大小的反饋進行控制。第一個矢量控制系統在電機中包含流量傳感器。

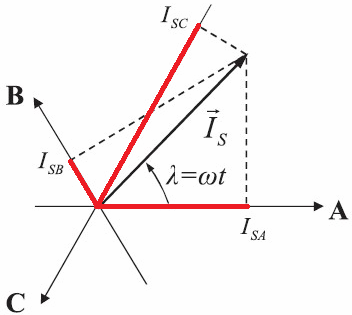

今天,這種方法的方法略有不同:電機的數學模型允許您根據當前相電流(根據定子繞組中電流的頻率和值)計算轉子速度和軸力矩.

這種更先進的方法能夠在負載下對軸扭矩和軸速度進行獨立且幾乎慣性的控制,因為控製過程還考慮了電流的相位。

一些更精確的矢量控制系統帶有速度反饋迴路,而沒有速度傳感器的控制系統稱為無傳感器。

因此,根據這種或那種電驅動器的應用領域,其矢量控制系統將具有自己的特性、調節精度。

當調速精度要求允許偏差達到1.5%,且調節範圍不超過100分之一時,無傳感器系統就可以了。如果要求速度調節精度偏差不超過0.2%,範圍縮小到1~10000,則需要軸速傳感器有反饋。矢量控制系統中存在速度傳感器,即使在低至 1 Hz 的低頻下也能實現精確的扭矩控制。

因此,矢量控制具有以下優點。即使在軸負載動態變化的情況下,轉子調速精度高(並且沒有速度傳感器),同時不會出現衝擊。軸在低轉速下平穩均勻地旋轉。最佳電源電壓特性條件下損耗低,效率高。

矢量控制並非沒有缺點。計算操作的複雜性。需要設置初始數據(可變驅動參數)。

對於成組電驅動,矢量控制根本不適合,這裡標量控制更好。