磨床電氣設備

磨床主要用於降低零件的粗糙度,獲得精確的尺寸。主要磨削工具是砂輪。磨床可以加工內外圓柱、圓錐和異形表面和平面、切割細節、磨削螺紋和牙齒、磨銳切削工具等。

磨床主要用於降低零件的粗糙度,獲得精確的尺寸。主要磨削工具是砂輪。磨床可以加工內外圓柱、圓錐和異形表面和平面、切割細節、磨削螺紋和牙齒、磨銳切削工具等。

磨床按用途分為外圓磨床、內圓磨床、無心磨床、平面磨床和專用磨床。

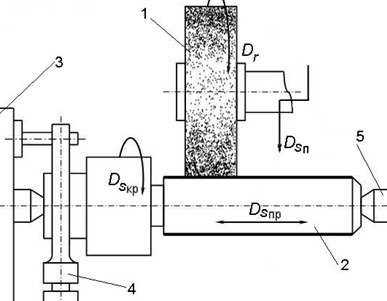

外圓磨床上的金屬加工:

圓磨:1——磨盤; 2 — 空的; 3 — 驅動墨盒; 4——衣領; 5 — 後中心

內圓磨削:

平面磨床用電氣設備

主軸驅動:鼠鼠異步電機、變極異步電機、直流電機。停止:通過反對和通過電磁鐵。

工作台驅動:可變液壓驅動、帶防轉制動器的可逆鼠籠式感應電機或通過電磁鐵、動車組驅動、鼠籠式感應電機(帶旋轉工作台)。

輔助裝置用於:橫向周期進給液壓泵、橫向進給(異步鼠鼠電機或重型機械直流電機)、砂輪頭垂直運動、冷卻泵、潤滑泵、輸送和清洗、磁性過濾器。

特殊機電裝置和聯鎖裝置:電磁質量和板、消磁器、冷卻劑磁性過濾器、砂輪修整循環次數計數、主動控制裝置。

近年來磨床發展的一個特點是磨削速度從 30 — 35 迅速提高到 80 m/s 甚至更高。

他們通常使用異步鼠籠式電機來驅動平面磨床上的磨盤……它們可以嵌入並與砂輪頭形成一個整體。

他們通常使用異步鼠籠式電機來驅動平面磨床上的磨盤……它們可以嵌入並與砂輪頭形成一個整體。

磨削主軸同時也是電機的軸,只有在需要增加或(較少)降低砂輪的旋轉速度時,它才通過皮帶傳動連接到電機的軸上。由於砂輪慣性大,磨削主軸慣性轉動時間為50—60s甚至更長。當需要縮短這段時間時,他們會訴諸電制動。

通常情況下,砂輪電機的速度是不受控制的。在小限度 (1.5:1) 內對磨削主軸進行無級變速控制,在某些情況下用於在砂輪磨損時保持恆定的圓周速度。

為了減少安裝在磨床上的驅動裝置運行時的振動,導致在安裝電動機時使用各種類型的減震器,並廣泛使用皮帶傳動、軟離合器和液壓系統。

對磨床來說特別重要的是零件加工過程中發生的熱變形。為了防止零件升溫,用乳化液對其進行充分冷卻,乳化液有時通過砂輪的整個軸輸送,有時通過研磨盤的孔隙。冷卻液泵安裝在與機器分開放置的乳化液罐上,以避免冷卻乳化液加熱機器。這種泵的電動機通過插頭連接連接到機器的電路。

小型機器的活塞質量通常通過液壓方式移動。速度變化由液壓密封件完成。重型機械上使用各種變速驅動器。

磨床週期性橫向進給的一個特徵是最小進給的值很小(1-5 微米)。這種進給通常通過作用在棘輪機構上的液壓致動器來完成。帶 EMU 的電驅動裝置通常用於驅動平面磨床的轉台。在某些情況下,可調液壓驅動器也用於旋轉運動。

用於自動循環(有時是半自動循環)的磨床的砂輪修整裝置通常是液壓驅動的。電動驅動較少使用。站立定期進行,達到1小時,有時甚至更多。電機定時繼電器用於使過程自動化。這個問題的另一種解決方案是使用脈衝計數繼電器。

用於自動循環(有時是半自動循環)的磨床的砂輪修整裝置通常是液壓驅動的。電動驅動較少使用。站立定期進行,達到1小時,有時甚至更多。電機定時繼電器用於使過程自動化。這個問題的另一種解決方案是使用脈衝計數繼電器。

電磁盤(以及永磁盤)和電磁轉台廣泛應用於平面磨床。在一些轉台平面磨床上,小零件在工作台旋轉的同時被連續裝載、固定、移除和消磁。

用於外圓磨床、內圓磨床和無心磨床的電氣設備。

主軸驅動:異步鼠籠式電機。

旋轉驅動:極開關籠型感應電機、直流電機(帶能耗制動)、帶動車組的G-D系統、電磁離合器籠型感應電機、磁放大器驅動和直流電機、晶閘管直流驅動。

驅動:可調液壓驅動,直流電機,G—D系統。

輔助設備用於:冷卻泵、液壓進給泵、潤滑泵、砂輪修整、吸塵器、砂輪頭移動、尾部移動、驅動輪旋轉(用於無心機)、零件輸送機、驅動進給輪、振盪器、刀庫裝置、磁性分隔器。

專用機電裝置及聯鎖裝置:主動控制和自動調整的電測裝置、砂輪自動修整裝置、電磁吸盤、冷卻液磁選機。

在重型外圓磨床中,通常採用可變並聯勵磁電機來旋轉砂輪。隨著砂輪磨損,其直徑減小,驅動速度發生變化,因此切割速度不變。控制範圍為2:1。

調整範圍為 1:10 的 G-D 系統驅動器以及晶閘管驅動器通常用於旋轉重型外圓磨床的一部分。驅動器的特點在於負載下的大扭矩(高達 2 Mn)。

調整範圍為 1:10 的 G-D 系統驅動器以及晶閘管驅動器通常用於旋轉重型外圓磨床的一部分。驅動器的特點在於負載下的大扭矩(高達 2 Mn)。

對於重型縱向磨床的縱向進給,最常使用控制範圍高達 50:1 的 EMC 驅動器,近年來還使用晶閘管驅動器。通常不進行額外的機械調整,縱向進給的驅動器必須保證設定速度的恆定性,誤差不超過5%。停止應以不超過 0.5 毫米的誤差進行。為了提高倒車精度,倒車前的速度會降低。

對於縱向進給,有時會使用帶有多級進給箱的多速異步電動機。這樣的驅動器更簡單且更可靠。但是,它很少使用,因為它不提供平滑調整的可能性。安裝運動以 5-7 m / min 的速度進行。

對於重型磨床,使用具有無級變速控制的電驅動裝置尤為重要。這種驅動器可以不以會發生振動的速度運行。此外,確保提高生產率。為了控制負載以及迴路的遲鈍程度,有時會使用包含在主軸電機電路中的瓦特表。

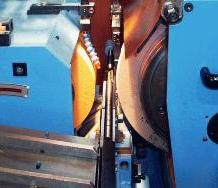

在無心磨床中,使用砂輪的軸向擺動運動(最大 6 毫米)。這增加了處理頻率。對於小直徑孔的內圓磨削,使用帶有高頻電機的磨削電主軸。

對於外圓磨床,為了提高生產率,通常將砂輪高速帶到工件上。如果在距加工表面圓周一定小距離處自動過渡到工作進給,則在切削過程開始之前的進一步運動路徑將是可變值。這是由於不同零件的加工餘量不一致,以及砂輪的磨損造成的。

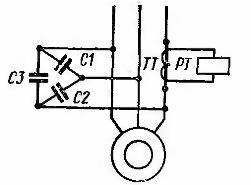

切割前緩慢移動砂輪需要很長時間。為了減少它,在切割過程開始時增加電動機的電流。在這種情況下(圖 1),電流繼電器 RT 的繞組通過電流互感器 CT 連接到電動機的一相。當圓圈被切斷時,電機電流增大,電流繼電器導通,其觸點切換到工作電源。為了增加裝置的靈敏度,電容器C1、C2、C3與電動機並聯連接,選擇以補償無功電流的無功分量。

米。 1、磨床切削啟動的控制

出於同樣的目的,使用了功率繼電器,以及光電探測器,這些光電探測器根據切割砂輪時產生的火花發出信號。主動檢查和重新調整的使用正在擴大,以提高磨床的性能和精度。

在一些轉台平面磨床和輪緣磨床上,當砂輪接近工作台的旋轉軸時,通過自動增加工作台轉速可以顯著減少機器時間。

電化學金剛石研磨工藝已變得普遍。在這個過程中,由於電化學溶解和磨料研磨的共同作用,金屬被去除。同時,生產率比磨料金剛石磨削提高2-3倍,金剛石砂輪消耗降低3倍。

電金剛石磨削允許您加工硬質合金和材料,在這些硬質合金和材料中,金剛石磨削會伴有裂紋、燒傷和不規則。在這種情況下,表面的清潔度實際上並不取決於砂輪晶粒的大小,因為微凸塊在很大程度上被加工金屬零件表面與磨削之間的間隙中的金剛石晶粒陽極溶解所消除通過這個幾十微米的間隙,泵送電解液,它是鹽的水溶液,例如濃度高達 10-15% 的硝酸鈉和硝酸鉀。