刨床電氣設備

刨床主運動驅動:G-D系統動車組驅動,兩台鼠鼠轉子異步電動機(正反轉),電磁離合器異步電動機,晶閘管直流驅動,變頻調速異步驅動。制動:動態制動,帶直流電機和 G-D 系統的恢復和反向切換。調整範圍高達 25:1。

刨床主運動驅動:G-D系統動車組驅動,兩台鼠鼠轉子異步電動機(正反轉),電磁離合器異步電動機,晶閘管直流驅動,變頻調速異步驅動。制動:動態制動,帶直流電機和 G-D 系統的恢復和反向切換。調整範圍高達 25:1。

推進驅動(週期性和橫向):來自主驅動鏈的機械、異步鼠籠式電機、EMU-D 系統。

刨床的輔助驅動用於:卡鉗的快速移動、橫樑的移動、橫樑的夾緊、刀具的升降、潤滑泵。

特殊機電裝置和聯鎖裝置:用於提升刀具的電磁鐵、用於提升刀具的電動氣動控制裝置、潤滑控制裝置、防止未夾緊橫梁操作的聯鎖裝置,以及不工作的潤滑泵。

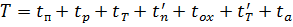

刨床的性能在很大程度上取決於工作台的返回速度。工作台工作行程及其返回原位所需的時間,

其中 tn 為啟動時間,tp 為運行時間(等速運動),tT 為減速時間,t'n 為反向行程期間的加速時間,toxin 為工作台反向行程期間的穩態運動時間,t'T為反向過程中的停止時間,ta為設備的響應時間。

增加質量塊返回衝程的速度 vOX 導致返回衝程的時間 t0X 減少,從而導致雙沖程的時間 T 的持續時間減少。每單位時間的雙步移動次數增加。時間tOX變得越短,其變化對連擊時間T和單位時間內連擊次數的影響就越小。因此,增加倒退速度v0X的有效性隨著其增加而逐漸降低。

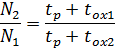

忽略瞬態和設備操作所花費的時間,我們有大約

單位時間內兩次雙走的比例

其中 toxi1 和 toxi2 分別是返回速度 vox1 和 vox2 下的返回行程持續時間。

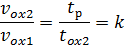

讓我們取 vox1 = vp(其中 vp 是切削速度)

最後一個公式表明,隨著仰泳速度的增加,連擊次數的增加速度變慢。如果我們考慮到瞬態過程的持續時間以及設備的響應時間,那麼提高 vox 速度的效果將更小。因此通常取 k — 2 ÷ 3。

遠射瞬變的持續時間對性能幾乎沒有影響。對於短行程,行程數隨著返回時間的增加而顯著減少。

為了減少換向時間,在某些情況下使用兩台半功率電動機代替一台電動機。在這種情況下,轉子的轉動慣量比發動機的轉動慣量小得多。在工作台驅動電路中使用蝸輪可降低驅動器的總轉動慣量。但是,減少反向時間是有限制的。在刨床的反轉期間,執行卡鉗的交叉週期進給,以及返回行程的刀具的升高和降低。

刨絲器

配備不同工作台驅動裝置的切割機在機械製造廠中運行。

桌子的移動以許多不同的方式完成。長期以來,都是用兩個電磁離合器來驅動小型刨床。這些離合器以與前進和後退速度相對應的不同速度傳遞旋轉並依次接合。聯軸器通過皮帶或齒輪連接到電機軸。

由於巨大的電磁和機械慣性,這些驅動器的反向時間很長,並且聯軸器中會產生大量熱量。速度控制是通過變速箱的切換來進行的,變速箱在惡劣的條件下工作,磨損很快。

發電機發動機用於重型刨床。它提供了廣泛的平滑速度控制。帶EMP的G-D系統用於解決縱刨驅動調速範圍。這種驅動器的缺點包括尺寸大和成本高。在某些情況下,還使用具有並聯(獨立)勵磁的直流電機驅動器。

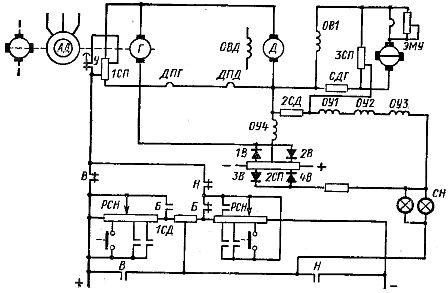

以 V.I. 命名的明斯克金屬切削機械廠刨床的工作台驅動裝置十月革命(圖1)是按照G-D體系進行的,以EMB為起因。發動機轉速僅通過在 15:1 範圍內改變發電機電壓來控制。機器有一個兩速變速箱。

米。一、工作台傳動刨床方案

控制ECU的線圈OU1、OU2、OUZ由參考電壓與電機D負反饋電壓之差決定的電流流過,發動機D正轉時的參考電壓被PCV電位器去除, 以及從 PCN 電位器返回時。通過移動 PCV 和 PCN 電位器上的滑塊,您可以設置不同的速度。通過自動連接到電位器的某些點,可以確保在循環的相應部分設置轉速。

反饋電壓是電位器1SP所取的發電機電壓G部分與發電機和電動機附加極繞組DPG、DPD所取電壓之差,與電動機電流D成正比。

發電機D的勵磁線圈OB1由動車組電流供電。線圈 OB1 與電阻 ZSP 和 SDG 形成平衡橋。橋的對角線上包含一個 2SD 電阻器。隨著線圈 OB1 電流的每次變化,其中都會產生輻射。 ETC。 v. 自我感應。電橋的平衡受到干擾,2SD 電阻兩端出現電壓。線圈 OU1、OU2、OUZ 中的電流同時變化,而 e。同時,執行 IMU 的附加磁化或去磁。

OU4 EMU 線圈在瞬態期間提供電流限制。它與從DPG和DPD的線圈上取的電壓與電位器2SP的參考電壓之差有關。當這些電壓中的第一個大於第二個時,二極管 1B、2B 確保僅在高電機電流 D 下電流在線圈 OU4 中流動。

在整個瞬態過程中,參考電壓和反饋電壓之間的差異必須保持足夠大。非線性相關性的補償是使用非線性元件進行的:二極管 3V、4V 和帶有非線性電阻燈絲的 SI 燈。根據 G-D 系統,桌面驅動器的旋轉頻率調整範圍擴大了電機磁通量的變化。也使用晶閘管驅動器。

載玻片的回饋時間通常很短,回饋過程必須在新的工作行程開始時完成(以免損壞刀具)。動力是通過機械、電氣和機電方式完成的,每張幻燈片都有單獨的電機,或者所有幻燈片都有一個共同的電機。定位卡鉗的運動通常由進給電機執行,並在運動學方案中進行相應的更改。

為了改變週期性橫向進給的數值,除了眾所周知的棘輪裝置外,還使用了基於不同原理的機電裝置。特別是,時間繼電器用於調節間歇電源,其設置可以在很寬的範圍內改變。

時間繼電器在工作行程結束時與橫向進給電機同時打開。在與繼電器設置相對應的時間後關閉此電機。橫向進給的大小由電動機的旋轉持續時間決定。電源的穩定性要求電機速度及其瞬變持續時間的穩定性。 EMC 驅動器用於穩定速度。通過強制這些過程,減少了電動機的啟動和停止過程的持續時間。

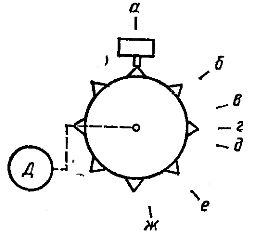

為了改變橫向進給,還使用了作為軌跡函數的調節器(圖 2),這是一種定向裝置,可在卡鉗行進特定路徑後關閉電機。調節器有一個圓盤,凸輪等距固定在圓盤上。當發動機運轉時,在運動學上連接到其軸的圓盤旋轉,而下一個凸輪作用於觸點。這導致電動機與網絡斷開。

如圖。 2、刨床橫向進給調節器

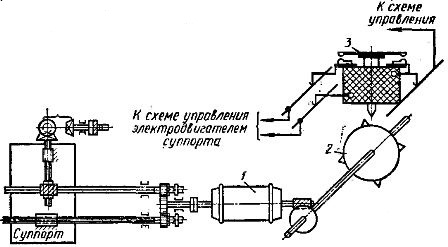

米。 3、724刨床進給系統

但是,電機會繼續運行一段時間。在這種情況下,將經過一個大於調節器上設置的角度路徑。因此,排放值將不對應於路徑 ab,而是對應於路徑 ab。在下一次週期進給時,圓弧bg對應的距離可能太小,無法將電機加速到設定速度。因此,當電機與凸輪 r 一起關閉時,電機的旋轉速度將變小,因此慣性行進的路徑 rd 將小於之前的間歇進給。因此我們獲得對應於小於第一個的弧 v 的第二個進給。

為了在下一次交叉進給時加速電機,再次提供更大的減軌。發動機在加速結束時的速度會更高,因此滑行量也會增加。因此,通過少量交叉進給,大進給和小進給將交替進行。

未調節的鼠籠式感應電動機可用於所考慮類型的交叉饋電調節器。橫向進給量可以通過改變連接電機軸和驅動盤的運動鏈的齒輪比來調節。可以更改磁盤上的攝像機數量。

通過使用電磁多層連接器,瞬態時間顯著減少。這些離合器提供相當快的動作(每秒 10-20 次或更多次啟動)。

機器進給系統724示於圖7中。 3、進刀量由帶尖頭的圓盤2設定,電機1啟動時圓盤2開始轉動,圓盤上方裝有卡鉗電源電磁繼電器3,與動力馬達。當繼電器 3 打開時,桿會降低,以便旋轉圓盤上的尖刺可以接觸到它。

在這種情況下,繼電器觸點閉合。當圓盤釘抬起閥桿時,繼電器觸點打開,電機與電源斷開。為了確保所需的飼料數量,使用了一組具有不同數量尖峰的圓盤。磁盤在公共軸上彼此相鄰安裝。功率繼電器可以移動,因此它可以與任何驅動器一起工作。

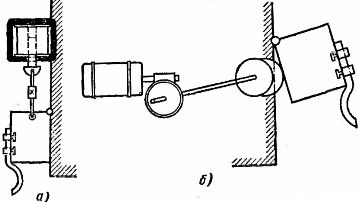

電磁鐵通常用於在返回行程期間提升刀具。通常,每個切割頭都有一個單獨的電磁鐵(圖 4,a)。頭在重力的影響下下降。空氣閥用於減輕重頭的打擊。

通過使用旋轉偏心輪的可逆電動機,可以實現更平穩的切割頭升降(圖 4,b)。這種切刀升降機用於重型機械。移動和夾緊刨床的橫梁以與旋轉車床相同的方式完成。

米。 4、刨削時起刀

米。 5、刨台進給速度自動改變

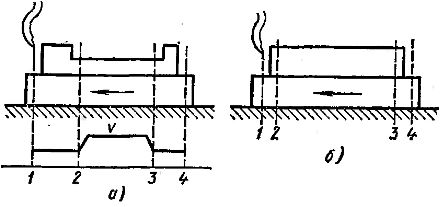

車床通常必須加工具有無法加工的孔或凹槽的零件。在這種情況下,建議改變工作台的移動速度(圖 5,a)。質量將以等於返回速度的增加速度穿過孔。

當用縱鉋機加工沒有孔和凹槽的工件時(圖 5,b),可以通過提高 2-3 部分的切削速度來減少機器的時間。在1-2和3-4段中,降低速度以避免在驅動過程中損壞刀具和壓碎工件的前邊緣,以及刀具退出時切割材料。

在所描述的兩種情況下,都使用了可變設備。速度的變化受方向開關的影響,方向開關受放置在道路上相應點的凸輪的影響。

對於橫刨和磨床,滑塊行程小,往復運動靠搖擺齒輪實現。返回行程期間滑塊速度的增加由同一滾子提供。橫鉋機的電氣化很簡單,歸結為使用不可逆鼠籠式電機和最簡單的接觸器控制電路。