現代生產中的工業機器人——類型和設備

工業機器人在當今人類生產中得到廣泛應用。它們是運輸和貨物操作以及許多技術流程機械化和自動化的最有效手段之一。

引入工業機器人的積極作用通常會同時體現在幾個方面:勞動生產率提高、最終產品質量提高、生產成本降低、人員工作條件改善,最後是企業從一種產品在另一種產品中的發布大大方便了。

然而,為了實現引入工業機器人對已經工作的手動生產產生如此廣泛和多方面的積極影響,有必要提前計算實施過程本身的計劃成本,即機器人的價格,以及還要權衡您的生產和工藝過程的複雜性是否總體上足以滿足現代化計劃的要求,以幫助安裝工業機器人。

事實上,有時最初的生產非常簡單,以至於安裝機器人根本不切實際,甚至有害。此外,機器人的設置、維護、編程以及工作過程中的輔助設備等都需要合格人員。提前考慮這一點很重要。

不管怎樣,生產中的機器人無人值守解決方案在今天變得越來越重要,即使只是因為對人類健康的有害影響已降至最低。讓我們在這裡添加這樣的理解,即處理和安裝的整個週期完成得更快,沒有因煙霧中斷而中斷,並且沒有任何由活人代替機器人操作的生產中固有的錯誤。在設置機器人並啟動工藝流程後,人為因素幾乎被排除在外。

今天,在大多數情況下,手工勞動已被機器人操縱器的勞動所取代:工具抓取、工具固定、工件保持、送入工作區域。限制僅由以下因素造成:負載能力、有限的工作區域、預編程的運動。

工業機器人能夠提供:

-

快速準確的定位帶來高生產率;效率更高,因為被他替代的人不用發工資,一個操作員就夠了;

-

高質量——0.05毫米量級的精度,結婚概率低;

-

對人類健康的安全,例如,由於在繪畫時,人類與油漆和清漆的接觸現在被排除在外;

-

最後,機器人的工作區域受到嚴格限制並且需要最少的維護,即使工作環境具有化學侵蝕性,機器人的材料也能承受這種衝擊。

從歷史上看,第一台獲得專利的工業機器人是 1961 年由 Unimation Inc 為新澤西州的通用汽車工廠發布的。機器人的動作序列以代碼的形式記錄在磁鼓上,並在廣義坐標中執行。為了執行動作,機器人使用液壓放大器。這項技術後來被日本川崎重工和英國Guest、Keen、Nettlefolds轉讓,Unimation Inc的機器人生產規模有所擴大。

到 1970 年,斯坦福大學開發出第一台具有 6 個自由度、由計算機控制並具有電力驅動的類似於人類手臂能力的機器人。與此同時,日本公司 Nachi 正在開發它。德國的 KUKA Robotics 將在 1973 年展示 Famulus 六軸機器人,而瑞士的 ABB Robotics 現在將開始銷售同樣是六軸和機電驅動的 ASEA 機器人。

1974年,日本發那科公司建立了自己的生產。 1977年,第一台安川機器人問世。隨著計算機技術的發展,機器人越來越多地被引入汽車行業:20世紀80年代初,通用汽車投資400億美元組建了自己的工廠自動化系統。

1984年,國內的Avtovaz獲得了庫卡機器人公司的許可,開始為自己的生產線生產機器人。到 1995 年,世界上幾乎所有機器人的 70% 將在其國內市場日本。這樣,工業機器人最終將在汽車行業站穩腳跟。

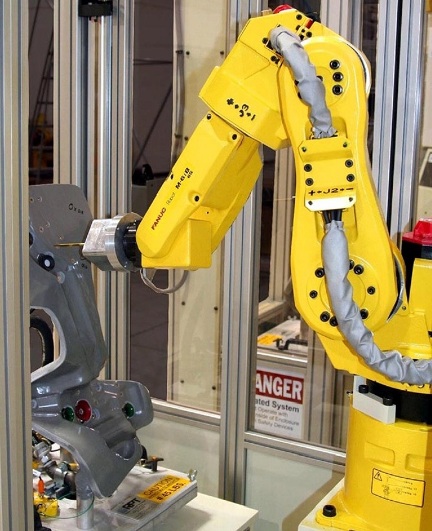

沒有焊接,汽車製造怎麼辦?決不。因此,事實證明,世界上所有的汽車行業都配備了數百個機器人焊接綜合體。每五個工業機器人中就有一個參與焊接。下一個需求是機器人裝載機,但首先是氬弧焊和點焊。

在接縫質量和過程控製程度方面,沒有任何一種手工焊接可以與專業機器人相媲美。激光焊接怎麼樣,通過聚焦激光從最遠 2 米的距離開始,技術過程以 0.2 毫米的精度進行——這在飛機製造和醫學領域是不可替代的。再加上與 CAD / CAM 數字系統的集成。

焊接機器人具有三個主要的操作單元:工作體、控制工作體的計算機和存儲器。工作體配有手狀手柄。身體可以沿三個軸(X、Y、Z)自由移動,而夾持器本身可以繞這些軸旋轉。機器人本身可以沿著導軌移動。

無論產品的大小和重量如何,任何現代生產設施都離不開卸載和裝載。機器人會獨立地將工件安裝到機器中,然後進行卸載和放置。一個機器人可以同時與多台機器交互。當然,在這種情況下,我們不能不提到機場的行李裝載。

機器人已經可以將人員成本降至最低。這不僅僅是簡單的功能,如打孔或烤箱操作。機器人能夠在更加困難的條件下舉起更多的重量,同時不會感到疲倦,花費的時間也比活人少得多。

例如,在鑄造廠和鐵匠中,傳統上人們的工作條件非常艱苦。此類生產在機器人化方面僅次於上下料,位居第三。幾乎所有歐洲鑄造廠現在都配備了帶有工業機器人的自動化系統,這並非巧合。實施機器人的成本使企業花費了數十萬美元,但一個非常靈活的綜合體可供其使用,這遠遠超過了補償。

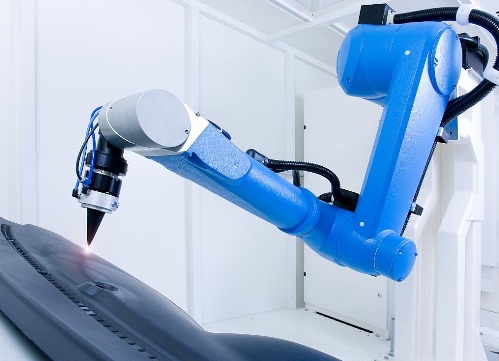

機器人激光和 等離子切割 使用等離子割炬改進傳統生產線。角部和工字鋼的三維切割和切割,為進一步加工、焊接、鑽孔做準備。在汽車行業,這項技術簡直是不可替代的,因為產品的邊緣在沖壓成型後必須準確快速地切割。

一個這樣的機器人可以結合焊接和切割。水射流切割的引入提高了生產率,它消除了材料不必要的熱暴露。因此,在兩分半鐘內,雷諾法國機器人工廠切割了雷諾 Espace 轎跑車金屬上的所有小孔。

在家具、汽車和其他產品的製造中,當管子由機器人定位并快速彎曲時,涉及工作頭的機器人管子彎曲非常有用。這樣的管道現在可以配備各種不會干擾機器人彎曲心軸過程的元件。

磨邊、鑽孔和銑削——對於機器人來說,無論是金屬、木材還是塑料,還有什麼比這更容易的呢?精確耐用的機械手可以出色地處理這些任務。工作區域不受限制,安裝一個擴展軸或幾個控制軸就足夠了,這將提供出色的靈活性和高速度。一個人不能這樣做。

銑刀的旋轉頻率達到每分鐘數万轉,接縫的打磨完全轉化為一系列簡單的重複動作。但在過去,打磨和研磨表面處理被認為是又髒又重的事情,而且危害很大。現在,在毛氈輪加工過程中,糊狀物在通過砂帶後會自動進給。對操作員來說快速且安全。

工業機器人的前景是巨大的,因為機器人可以從根本上無限量地引入幾乎任何生產過程。自動工作的質量有時是如此之高,以至於人類的雙手根本無法企及。整個大型行業的錯誤和不准確是不可接受的:飛機製造、精密醫療設備、超精密武器等。更不用說單個企業競爭力的提高及其對經濟的積極影響。