鋁熱焊:類型、優點、應用

鋁熱焊是基於金屬與金屬氧化物(鋁熱劑)的某些粉末狀機械混合物燃燒並釋放大量熱量的能力。

鋁熱焊是基於金屬與金屬氧化物(鋁熱劑)的某些粉末狀機械混合物燃燒並釋放大量熱量的能力。

氧化鐵(氧化鐵)用作鋁熱劑混合物中的氧化物,鋁、鎂等用作可燃金屬。鋁熱劑中的氧源是氧化鐵,熱源是混合物中純金屬。

為了產生熱效應,可燃物質燃燒釋放的熱量必須大於氧化物分解所需的熱量。鋁熱焊的特點是鋁熱劑會在幾秒鐘內燃燒,在此期間釋放出全部熱量。

鋁熱焊的種類及其應用

區分鋁熱劑坩堝和鋁熱劑馬弗焊接 KS。

鋁熱劑-坩堝焊接使用乾粉狀鋁熱劑混合物。焊接鋼帶和鋼棒時 接地迴路 使用由 23% 鋁粉和 77% 水垢(按重量計)組成的鋁熱劑。鋁熱混合物中鋁鐵垢的百分比根據水垢的等級和鋁粉的純度而變化。為了提高鋁熱劑燃燒過程中釋放的鐵的產量,以及降低反應溫度,在鋁熱劑中加入了來自美甲行業的鋼鐵廢料。

在鋼筋和鋼帶的熱熔焊中,鋼嵌件(封閉坩堝孔的圓圈)用於相同目的。白蟻燃燒過程的強度取決於成分的粒度。尺寸為 0.25 至 1.5 毫米的顆粒用於穩定的焊接過程。為了提高焊接接頭的質量,在鋁熱劑混合物中加入了合金添加劑——80% 的錳鐵和 0.15% 的矽鐵,重量分別為 1.4% 和 0.15%。

鋁熱劑-坩堝焊接的特點是要連接的棒的末端通過鋁熱劑混合物燃燒形成的金屬熔化和連接。

連接通信線路的鋼製單芯線,使用帶有縱向通孔的圓柱形鋁熱池。開口對應於要焊接的電線的直徑。鋁熱塊由含有 25% 的 MPF 牌煙火鎂和 75% 的鐵礦石的混合物壓製而成。 Nitrolac 級 NTs-551 用作粘合劑,其添加量約為乾混合物質量的 14%(超過混合物的 100%)。

鋁熱坩堝法不適合焊接鋁線。以鋼焊接形式使用熱淬火焊接,當馬弗塊和鋁線直接接觸時,由於多種原因,這是不可接受的:

1. 鋁熱馬弗燃燒時,鋁發生反應,導致金屬在被焊電線表面燃燒,

2.反應產物落入熔池鋁中,使接頭特性劣化,

3. 鋁熱馬弗出口處的導線熔化,導致其橫截面減小;焊接多芯線時,芯線的個別電線會燃燒。

為了焊接多芯線,我們開發了鋁熱盒,它是一種具有金屬冷卻形式的鋁熱塊......不會以液體形式出現。在燃燒過程中,形成多孔的氧化鎂塊,吸收鐵水,因此鎂鋁熱劑不會產生液體,分散爐渣。

用於生產 PA、PAS 等類型墨盒的鋁熱塊的鋁熱塊配方。與用於連接鋼單芯線的鋁熱塊的生產相同。

鋁及其合金的焊接受到空氣中迅速覆蓋的氧化鋁薄膜的阻礙。因此,去除氧化物和防止熔池進一步氧化在焊接中具有重要意義。

氧化膜的影響減少了 流動,在焊接前用它覆蓋連接的電線和填充棒。助焊劑溶解氧化物並將其變成漂浮在表面的低熔點爐渣。在這種情況下,在焊接過程中,一層液態熔渣覆蓋在熔池的熔融金屬表面,將此表面與空氣隔離,從而防止進一步氧化。然而,溪流的殘餘 腐蝕的電線,因此,在實現 KS 時,我們應該盡可能避免使用流。

最好的一種是 AF-4A 助焊劑,它含有氯化鈉 — 28%、氯化鉀 — 50%、氯化鋰 — 14%、氟化鈉 — 8%(按重量計)。該流程只能用於焊接連接完全不受外部影響的情況。

三組分焊劑 VAMI(氯化鉀 — 50%,氯化鈉 — 30%,冰晶石 K -1 級 — 20%)引起的腐蝕明顯減少。但是,即使在使用時,也需要採取措施防止接頭腐蝕。焊接後焊炬上的助焊劑殘留物必須通過剝離或清洗去除。

當用鋁熱劑盒焊接鋁線時,將填充棒引入其註射孔中,填充棒被熔化以增加冷卻模具中的液態金屬。焊絲的鋁棒或裸線用作填充棒。填料是通過將幾根直徑為 2 毫米的鋼絲絞在一起製成的,這些鋼絲預先經過脫脂和清潔。

鋁熱焊的好處

鋁熱焊的優點在於獨立於電源或氣源,不需要復雜的設備,以及能夠由安裝、維修和服務人員在線性條件下進行連接。

裸線的熱熔焊

通過熱焊將電線連接到高壓電源線是最經濟的。這種方法不需要復雜的設備和特殊工具。

電線的熱熔焊,如果完全按照既定技術進行,是最簡單和最可靠的連接方式。

鋁熱焊時,導線端部形成全金屬連接,其金屬截面大於連接導線的截面,電阻小於整根導線的截面。同樣的長度。

通過熱熔焊連接絞線不會隨時間改變電氣特性,因此不需要額外的工作時間來進行預防性測試。

然而,焊接接頭必須以高質量進行。電線連接不良可能是由於電線準備不當、使用非標準鉗子、擰緊不足或過度、單向進給、線筒中電線堵塞等原因造成的。

焊絲焊接的經驗表明,焊接質量差的最常見原因是卡盤中卡住焊絲和單向送絲。連接卡盤中的一根焊絲也會導致單向送絲。

在電源線上焊接電線時,有這樣的情況,即使電線和線夾都經過精心準備,但由於電線單側送入熱縮卡盤的冷卻模具,焊接仍然無法進行。

進行電線的熱焊

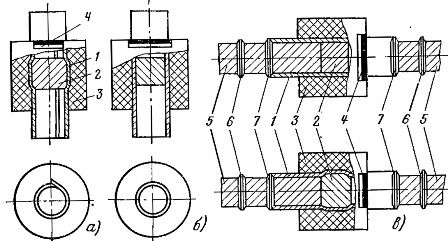

電線的鋁熱焊是使用鋁熱盒進行的(圖 1)。

用於焊接鋁和鋼鋁線的鋁熱劑筒由以下主要元件組成:

-

由厚度為 0.5 - 1.25 毫米的鋼板製成的冷卻形式,以保護焊絲的上層免受燃燒和焊接區鋁熱塊燃燒形成的有害雜質的滲透,

-

用於塑造焊接區域和填充腔體的鋁嵌件,

-

鋁熱塊,燃燒時會產生必要的熱量,以熔化焊接區的包層和待焊導線的末端。

用於焊接銅線的鋁熱盒由厚度為 1.5-2 毫米的銅或銅管製成的冷卻裝置、MF-3 品牌的銅磷合金插件和鋁熱塊組成。

米。 1. 鋁熱盒:a——用於鋁和鋼鋁線,b——用於銅線和青銅線,c——焊接前鋁熱盒在電線上的位置,1——冷卻形式,2——插入,3——鋁熱馬弗(檢查器),標籤有 4 個位置,5 - 電線,6 - 限制性繃帶,7 - 石棉墊圈。

正確準備熱焊絲末端對於連接的高質量焊接非常重要。端部必須徹底清除污垢,用汽油從油脂中脫脂並乾燥。去除電線末端的油脂並將其乾燥是必要的,因為燃燒油脂或汽油時會形成氣體,這些氣體會阻止焊縫充滿熔融金屬並導致空隙和空隙的形成。

切割焊絲的端部,使切割面平整併嚴格垂直於焊絲的軸線。橫截面最大為 150 mm2 的包層線生產裝配剪刀,用於切割電線和橫截面超過 150 mm2 的電線——使用鋼鋸或特殊設備。

大多數情況下,由於插入件的金屬首先在一側熔化,並且金屬絲的末端在冷卻模具中摩擦或卡住,因此單側送入金屬絲末端會導致焊接不良。

在電線的熱熔焊中,有必要從冷卻模板的兩端監控將要焊接的電線末端的進給。在鋁熱塊燃燒後,焊接區中的金屬保持液態幾分鐘,直到鋁熱塊燃燒後形成的熔渣冷卻成深色。出於同樣的原因,您不應該急於鬆開鉗子的壓力,過早地擰下帶有用於固定鉗子中電線末端的模具的旋鈕。